e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

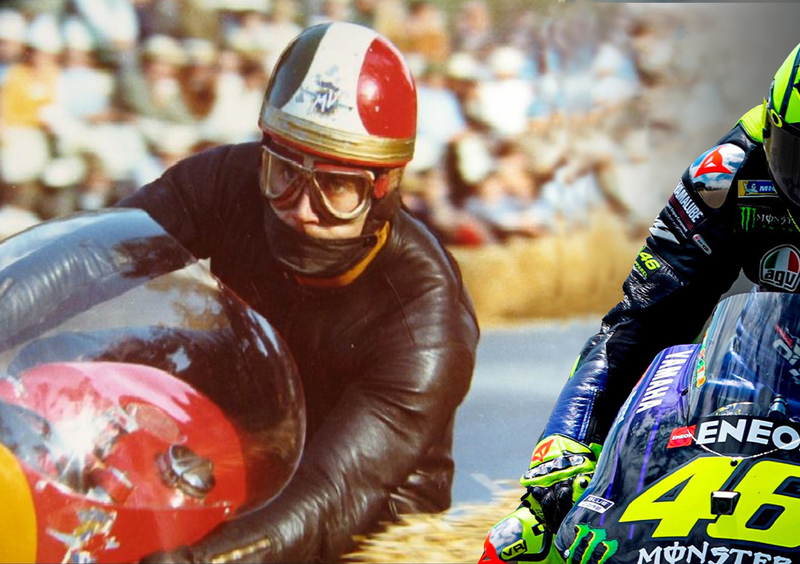

Ci sono poche aziende del settore moto che possano vantare la profondità storica del gruppo Dainese. Già solo considerando la casa madre, in quel di Molvena all’inizio degli anni 70 possono vantarsi - se non proprio di aver inventato la tuta di pelle - sicuramente di averla trasformata in quell’oggetto che oggi tutti conosciamo.

Con l’arrivo di AGV nel gruppo - quasi vent’anni fa, nel 2007 - il gruppo è diventato imbattibile: l’azienda fondata da Gino Amisano ha superato il settantesimo anno di età nel 2017, allontanando ancora verso il passato il momento in cui il gruppo Dainese ha iniziato ad accumulare esperienza. E se è vero che - come recita la scritta sull’archivio di Molvena - che La memoria è l’anima del futuro, allora l’azienda ha davanti a sé ancora tantissima strada da percorrere.

E’ questo il motivo per cui abbiamo scelto Dainese come partner per questo viaggio della memoria. Perché semplicemente guardando all’evoluzione dei prodotti del gruppo, è possibile ricostruire una storia della protezione. Per noi motociclisti, e per tanti altri sportivi. In attesa che anche altri possano beneficiare di questa conoscenza. Venite con noi, inizia il viaggio…

Partiamo dal casco per un motivo molto semplice: è stata la prima, vera forma di protezione adottata dai motociclisti. I primi esempi di casco a forma di scodella - realizzati in cuoio, sulla falsariga di quelli impiegati in aviazione - iniziano a vedersi all’inizio del ventesimo secolo.

L’evoluzione è molto rapida: cambiano i materiali della calotta (sughero, polpa di legno e diverse altre fantasiose soluzioni) ma bisogna attendere gli anni 50 perché si arrivasse all’impiego della fibra di vetro, proprio grazie all’intuizione di Gino Amisano, che a Valenza aveva appunto fondato l’AGV.

Il suo primo casco nasce in polpa di legno, ma di lì a breve Amisano capisce il potenziale di un materiale che abbonda in quel di Pontedera - la vetroresina - per la produzione di caschi. Nasce quindi il primo casco in fibra, realizzato appunto nello stesso materiale che veniva usato per le scocche delle Vespa. Un casco che supera tanti dei limiti, non solo in termini di sicurezza, della polpa di legno, sviluppando già nel 1955 i primi jet in vetroresina.

Da qui si capisce che oltre al materiale esterno serve una calotta interna per assorbire l’urto. Naturalmente si provano diverse soluzioni prima di arrivare all’EPS, il Polistirene Espanso Sinterizzato - il polistirolo, per gli amici - naturalmente in versione a densità unica.

Chi sia stata la prima azienda a inventare il casco integrale è a tuttora oggetto di discussione. Certo è però invece che Amisano, a fine anni 60, è il primo a creare un integrale in fibra di vetro (risolvendo il problema di creare uno stampo capace di accogliere un casco dotato di mentoniera) e a darlo ai piloti, per aumentarne la protezione e - banalmente - frapporre una visiera fra il loro volto e l’aria.

Naturalmente i piloti lo rifiutano in blocco, nessuno escluso. Tranne Giacomo Agostini, che pur rifiutandosi di correrci, lo fa solo dopo averlo provato: rientrato ai box durante le prove, lo restituisce al patron di AGV corredato di tutta una serie di indicazioni per migliorare il prodotto e renderlo una scelta praticabile.

Qual era il problema? Vibrazioni della visiera, senso di soffocamento, fischi aerodinamici - problemi che anche oggi affliggono alcuni caschi, ma che in quel caso erano ovviamente molto più marcati. Il primo problema nasceva dalla natura stessa dell’oggetto: la visiera era un pezzo di plexiglas piano che veniva tagliato, piegato e montato sul casco attraverso bottoni automatici, e come potete immaginare ci volle un po’ prima che si trovasse la soluzione attuale.

Qui è iniziato il lavoro di sviluppo, che ha portato alla creazione di un casco più stabile, silenzioso e ventilato, e che ha convinto tutti i piloti, come potete vedere dalla gallery qui sotto. Agostini compreso, perché “Mino” è stato uno degli ultimi ad adottare l’integrale, che ha iniziato ad usare solo quando ha effettivamente offerto tutte le caratteristiche che lui, da meticoloso professionista richiedeva.

La svolta è la scoperta delle fibre aramidiche, che consentono di rinforzare le strutture del casco senza appesantirla. Un passo che trova complemento nell’arrivo degli EPS multidensità (l’attuale PistaGP dispone di polistirolo a quattro densità differenziate) che si adatta alle diverse rigidità dei vari punti della calotta esterna.

E qui, di fatto, al di là del riferimento al modello AGV, nasce il casco integrale moderno, quello che tutti conosciamo e - in una maniera o nell’altra - abbiamo tutti in testa, con una calotta esterna in fibra (o in policarbonato, ma il concetto non cambia) e la calotta interna in polistirolo a densità differenziata, con prese d’aria e meccanismi di apertura e blocco visiera come li conosciamo oggi. O quasi, nel senso che come vedremo, i concetti sono rimasti quelli ma si sono notevolmente affinati. Migliorando sicurezza e prestazioni.

Il passo successivo è molto più recente ed è l’arrivo della fibra di carbonio, utilizzata integralmente e non con schemi compositi, dove la fibra viene completata nella formazione della calotta da altri materiali. Una soluzione tecnica che consente ad AGV di produrre caschi dalle caratteristiche irraggiungibili con altri materiali a parità di peso e di tante altre caratteristiche - apertura e spessore della visiera (5 millimetri, valore al momento non raggiunto da nessun concorrente) con relativo blocco.

L’arrivo della fibra di carbonio consente di realizzare quindi un casco che mantiene un peso della calotta molto contenuto, e quindi di adottare soluzioni tecniche periferiche, per così dire, che con calotte più pesanti aumenterebbero troppo la massa globale del casco.

Una di queste soluzioni è costituita dalle prese d’aria in metallo, che consentono la realizzazione di aperture molto ampie senza compromettere la robustezza del casco, che compensa lo “scarico” di materiale con prestazioni meccaniche superiori, e quindi di sistemi di ventilazione più efficienti nell’inserire ed estrarre aria dall’interno del casco.

La tecnologia moderna ha anche consentito l’evoluzione del casco da un punto di vista aerodinamico. Parola con cui vogliamo indicare tanto la ventilazione, con prese d’aria ed estrattori studiati in galleria del vento, ma anche la stabilità e la neutralità del casco sulla testa del pilota.

Gran parte degli studi che vengono svolti attualmente nell’attività racing sono infatti volti a definire un casco molto stabile in staccata, frangente in cui la pressione dell’aria tende a schiacciare il casco stesso sulla faccia del pilota. Lavorando sull’aerodinamica - sulla conformazione che definisce il cosiddetto Z-lift, ovvero la portanza, la tendenza del casco a sollevarsi al crescere della velocità - è possibile ottenere un casco più neutro nel comportamento aerodinamico. Oppure, per migliorare la penetrazione, si lavora su appendici per spostare la turbolenza oltre la gobba presente sulla tuta di pelle.

Allo stesso modo però questi studi aerodinamici oggi vengono utilizzati per migliorare il comportamento dei caschi più turistici, perché un casco stabile e ventilato è evidentemente migliore da un punto di vista del comfort anche nel comportamento stradale. Dove i due prodotti - restando in casa AGV pensiamo evidentemente a un PistaGP contro un K5-S - prendono direzioni diverse è se mai nell’equilibrio fra prestazioni e comfort.

Diverse sono quindi la conformazione degli interni, per privilegiare comfort sulle lunghe percorrenze o comfort in ottica prestazionale (e quindi torniamo alla stabilità in staccata, per esempio, con una maggior pressione sugli zigomi come contrappasso) o la ventilazione, che sacrifica la possibilità di chiudere le prese d’aria in movimento sul PistaGP in favore di una maggior efficacia e leggerezza - soluzione che sarebbe inaccettabile su un casco stradale dove un improvviso calo della temperatura o uno scroscio d’acqua renderebbero la situazione a dire poco critica.

Dove invece le due soluzioni tornano a convergere, restando in tema ventilazione, è in quella che al momento è una delle aree di maggior interesse per lo sviluppo dei caschi, ovvero l’estrazione dell’aria calda dall’interno della calotta.

Qui viene in aiuto lo studio aerodinamico, che in questo caso si concentra sull’attività degli estrattori in zona posteriore - sempre più caratterizzati come veri e propri condotti a effetto Venturi - a cui spetta il compito di dare modo alle prese d’aria anteriori di lavorare al meglio, “facendo posto” per l’aria fresca nel circuito di ventilazione facendo uscire l’aria calda.

Lo sviluppo, insomma, non finisce mai. E dalle gare si arriva a soluzioni che migliorano la specie - come vuole il vecchio adagio coniato per gli sport equestri, per coincidenza un altro degli scenari in cui Dainese si impegna - con benefici, costi permettendo, per tutta la produzione di serie destinata ai clienti, tanto gli sportivi quanto i normali turisti. E la regola non vale solo per i caschi: nei prossimi capitoli analizzeremo le altre soluzioni che… ci migliorano la vita. Restate sintonizzati.