e naviga gratuitamente con la pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

In occasione della presentazione dei modelli 2013 Arai ci ha accolti presso il suo AIC – Arai Inspiration Center – alla periferia di Amsterdam. Una test facility dove la casa di Ohmiya svolge la formazione dei propri tecnici, venditori, distributori, personale di assistenza in pista ma anche noi (fortunati) giornalisti del continente europeo. Una formazione che, hanno tenuto a sottolineare i tecnici Arai, va ben oltre le semplici caratteristiche dei propri prodotti, ma che parte da una (spesso necessaria) divulgazione sulla funzione di un casco e sulle conseguenze di una caduta con impatto sul cranio e cervello umani.

E’ proprio partendo da questa conoscenza, maturata attraverso studi molto approfonditi su ogni genere di casistica, che è nata ed è stata sviluppata la filosofia Arai in merito alle modalità con cui si crea un casco capace di offrire la miglior protezione possibile. Una teoria su cui ad Ohmiya hanno idee chiarissime e nessun dubbio, spiegano con orgoglio i tecnici Arai, e che ha determinato la definizione di uno standard interno rigorosissimo, ben più restrittivo di quelli previsti dalle varie omologazioni internazionali – se un casco supera il test interno, ci spiegano i tecnici Arai, passa sicuramente i test degli altri standard.

Partiamo appunto dalla parte concettuale. Il punto fermo alla base dello sviluppo Arai è la protezione del cervello umano, obiettivo che si raggiunge disperdendo l’energia cinetica derivante dall’impatto del casco contro un ostacolo. Ogni costruttore ha la sua filosofia su come si debba gestire tale energia; Arai, sulla base della propria esperienza, crede fermamente che la soluzione migliore sia quella di una calotta più rigida possibile (e dunque anche più resistente alla penetrazione da parte di oggetti appuntiti o affilati – pensate ad un guard-rail o a una qualunque sporgenza) coadiuvata da una calotta interna morbida in polistirene perfettamente integrata ed aderente allo strato esterno.

La durezza superficiale e la sagoma più arrotondata possibile propugnate da Arai non hanno però solo funzione di dispersione dell’energia cinetica e protezione dalla penetrazione. E’ infatti importante notare come nella maggior parte delle cadute l’impatto sul casco non avvenga direttamente, ma in direzione tangenziale rispetto alla calotta. Una sagoma arrotondata tende in questo caso a proseguire nella direzione della scivolata anche se sollecitata da impatti non diretti, contrariamente a forme più irregolari che possono innescare rotazioni indesiderate: pensate alla sagoma dello scafo di un jet ski o di un motoscafo, studiati per planare sulla superficie dell’acqua. Per questo, qualunque appendice (“orecchie” che coprono il meccanismo di apertura visiera, estrattori aria o stabilizzatori aerodinamici) viene realizzata in materiale plastico ed incollata sulla calotta in maniera da staccarsi o distruggersi con l’impatto.

Il frangente della scivolata, con lunghi sfregamenti del casco sull’asfalto, è un’altra occasione in cui la massima durezza della calotta viene in aiuto. Una calotta morbida tende a consumarsi per l’attrito, rischiando di esporre allo sfregamento parti che potrebbero generare attriti e dunque innescare rotazioni indesiderate. Una calotta rigida, caratterizzata da elevata durezza superficiale, offre maggior resistenza all’abrasione e dunque riduce questo rischio.

Arai sceglie per le proprie calotte la fibra di vetro (termine generico che identifica una vasta gamma di materiali la cui resistenza spazia dalle fibre ottiche al fibrocemento impiegato in edilizia) in diverse varianti caratterizzate però sempre da due aspetti: l’elevata rigidità e la segretezza della composizione. Arai le definisce Superfibers - superfibre, termine usato per indicare appunto fibre di vetro composite particolarmente efficaci contro la penetrazione non a caso utilizzate anche nelle protezioni antiproiettile.

Il casco viene realizzato interamente a mano con l’utilizzo di uno stampo, applicando resine di rinforzo in quantità dosate micrometricamente che determinano, alla fine del processo, una calotta esterna resistentissima. Per ciascun modello vengono realizzate come minimo cinque calotte diverse per le diverse taglie (si arriva alle sei nella gamma alta, una ogni due taglie) in maniera da mantenere sempre lo spessore ottimale per la calotta interna, che Arai è in grado di produrre in pezzo unico con densità differenziate – la parte frontale, ad esempio, è più rigida in quanto più esposta agli impatti. La realizzazione in pezzo unico potrebbe sembrare una raffinatezza accademica, mentre ha invece risvolti pratici di portata notevole in materia di assorbimento degli impatti. Rispetto ad una calotta interna realizzata in più pezzi, infatti, ha caratteristiche di assorbimento e dispersione dell’impatto decisamente superiori.

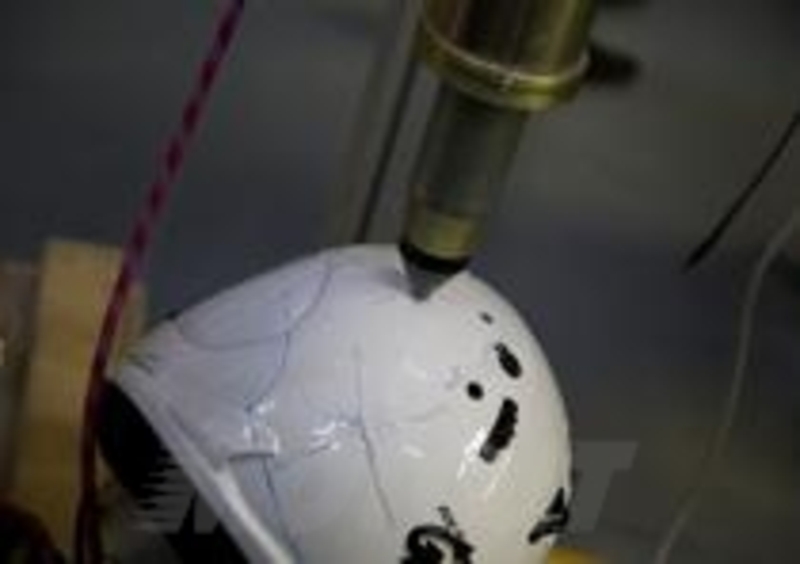

Il test effettuato internamente da Arai prevede la resistenza agli impatti – o meglio, la dispersione dell’energia cinetica entro i valori previsti – e alla penetrazione su un’area estremamente estesa, dunque non su singoli punti. L’area in questione consiste in tutta la zona superiore, delimitata da una “linea di test” che taglia idealmente a metà il casco scendendo dietro l’area di visiera. I pesi vengono lasciati cadere a velocità d’impatto elevate (7,75m/s contro i 7,5 previsti dalla normativa ECE R22-05) e il penetration test fa affidamento su punte dal peso di 3kg che possono colpire tutta l’area di test.

Lasciando ad un articolo successivo l’approfondimento sulle varie procedure di omologazione (e sulle modalità di calcolo del cosiddetto HIC – Head Injury Criteria, che determina la gravità dell’impatto sulla testa umana), possiamo comunque concordare con i tecnici Arai quando sostengono che il test interno, a cui vengono sottoposti tutti i prototipi di casco nonché alcuni esemplari prelevati a campione sull’intera produzione, sia per molti versi più probante ed impegnativo di quanto non siano quelli previsti dalle omologazioni.

La prima fase della produzione – che nel suo complesso dura circa 18 ore – viene definita Shell Molding, procedura impiegata in diverse tecnologie utilizzate nel settore aerospaziale. Per ogni nuova calotta si parte dalla creazione di un modello, realizzato interamente a mano, da cui si ricava attraverso modellizzazione 3D al computer lo stampo per la creazione della calotta. Modelli e stampi sono realizzati internamente ad Arai (che non esterna lizza nessuna fase della propria produzione – i caschi sono completamente Made in Japan) e costituiscono la base di tutto il processo di creazione del casco.

La superfibra arriva ai laboratori Arai in balle, per poi venire intessuta e stesa sullo stampo con un processo manuale. Nota di colore: tutti i dipendenti Arai, a prescindere dall’incarico che andranno a ricoprire, iniziano il proprio percorso in azienda dalla produzione, imparando a realizzare i caschi. Il processo di stesura della superfibra avviene a mani nude su stampi ad elevata temperatura, e le prime volte è inevitabile che lo sventurato lavoratore ne sfiori i bordi con gli avambracci procurandosi qualche scottatura. In Arai scherzano sostenendo che alla fine della prima giornata ogni dipendente abbia provveduto alla propria identificazione stampandosi il proprio “codice a barre” all’interno dell’avambraccio.

Il risultato – una specie di “passamontagna” in superfibra – viene verificata per eventuali punti deboli e pesata scrupolosamente perché rientri nei parametri previsti per ciascuna calotta. Se tutto va bene (a quanto ci dicono serve una certa esperienza per ottenere un prodotto che possa passare alla fase successiva) si torna a stendere dentro uno stampo il pezzo, su cui viene colata la corretta quantità di resina. Lo stampo viene chiuso, collegato ad un compressore che provvede a “stendere” il tutto. Al termine del procedimento esce la calotta completa, ancora una volta verificata e poi tagliata al laser nell’area visiera.

La calotta è ora completa e può passare alla seconda fase, che inizia con l’ispezione finale del semilavorato. Quelle che passano la seconda ispezione vengono marcate con un etichetta che registra peso, risultato dei test e “firma” dall’artigiano che l’ha realizzata. Questa operazione veniva un tempo effettuata solo sui caschi destinati ai piloti, fino a quando un giorno Mitch Arai, figlio del fondatore Hirotake e tuttora alla guida dell’azienda, non si è trovato a passare in reparto. Ha notato con piacere la cosa, stabilendo però che la procedura venisse estesa a tutte le calotte prodotte.

Una teoria su cui in Arai hanno idee chiarissime, che ha determinato uno standard interno ben più restrittivo di quelli delle varie omologazioni – se un casco supera il test interno passa sicuramente i test degli altri standard

La terza fase consiste nella verniciatura – processo delicatissimo perché fondamentale per ottenere un prodotto finito liscio e dalla superficie assolutamente regolare. Sulla calotta viene steso a mano il primo strato di vernice (il cosiddetto “primer”), successivamente carteggiato e ricoperto con un secondo strato. Una seconda carteggiatura restituisce la calotta pronta per la stesura della vernice nel colore base; praticamente tutte le grafiche vengono infatti ottenute successivamente con l’apposizione di adesivi, applicati da operai specializzati (per lo più donne per la loro maggior precisione) con l’ausilio di apposite maschere.

Alcuni caschi dal disegno particolarmente complesso prevedono ulteriori verniciature (da qui il maggior costo di alcune grafiche rispetto ad altre), così come quelli impiegati dai piloti che in alcuni casi godono del privilegio di colorazioni quasi interamente realizzate per verniciatura. In ogni caso, comunque, tutti i tecnici controllano il lavoro svolto dalla persona che si è occupata della fase precedente secondo il principio della “fabbrica pensante” – quella Thinking Factory implementata da Toyota negli anni 60 e poi imitata da tutti i maggiori produttori automotive. Potrebbe sembrare eccessivo utilizzare il concetto anche per una fase produttiva come la verniciatura, ma tornando al concetto iniziale di “scivolosità” della calotta è facile capire come la qualità della finitura superficiale abbia un peso rilevante nella sicurezza del casco.

La quarta fase prevede l’assemblaggio. Si effettuano le forature necessarie all’introduzione dei perni visiera e si inserisce la calotta interna in polistirene, per poi fissare il cinturino (con chiusura a doppio anello su tutta la gamma) ed installare gli interni e le guarnizioni. Successivamente si incollano prese d’aria e diffusori vari – lavoro molto delicato, in quanto è necessario far combaciare perfettamente le grafiche presenti – per concludere con l’applicazione degli ultimi adesivi. Non resta che lucidare il casco, controllarlo un’ultima volta e confezionarlo per la spedizione ai distributori. A meno che, come dicevamo, il casco non abbia la sfortuna di venire sorteggiato per essere sottoposto ai test previsti dallo standard Arai.