e naviga gratuitamente con la pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Dopo aver affrontato l'argomento in questo primo articolo ritorniamo a occuparci della distribuzione nei motori a quattro tempi.

Il movimento delle valvole in funzione della rotazione dell’albero a gomiti, indicato graficamente dal diagramma delle alzate, è determinato dal profilo degli eccentrici. In altre parole, dalla forma delle camme, che deve essere sempre considerata unitamente alla geometria dei componenti sui quali esse agiscono, ovvero dei “cedenti” (punterie e bilancieri), e alla loro disposizione.

La punteria può essere piana, arcuata o addirittura dotata di rullo. E, per quanto riguarda il bilanciere, oltre al raggio di curvatura del pattino sul quale agisce la camma, occorre tenere anche presente il rapporto tra le lunghezze dei due bracci. Durante il sollevamento della valvola esso varia di continuo, dato che il punto di contatto con l’eccentrico si sposta sul pattino, prima in un senso e quindi nell’altro. La distanza tra il punto di contatto stesso e l’asse di rotazione del bilanciere di conseguenza cambia (mentre la lunghezza dell’altro braccio, che agisce sulla valvola, rimane immutata). Considerazioni analoghe valgono ovviamente per i bilancieri a dito. Nei motori con distribuzione ad aste e bilancieri ovviamente il rapporto tra le lunghezze dei bracci è fisso.

Dall’entità del movimento delle valvole e dalle modalità con le quali esso ha luogo dipende la velocità di tali componenti e quindi anche la massima accelerazione positiva e negativa alla quale essi sono soggetti (e perciò le forze in gioco).

I motori di alta potenza specifica devono raggiungere regimi di rotazione molto elevati e impiegano camme molto spinte, che danno luogo a grandi alzate e impartiscono forti accelerazioni alle valvole. È quindi molto importante ridurre al minimo il peso degli organi della distribuzione animati di moto alterno (valvole, cedenti, scodellini, semiconi e parte delle molle). Sotto questo punto di vista le distribuzioni bialbero sono le più vantaggiose. E infatti vengono invariabilmente impiegate su tutti i motori più sportivi, oltre che su quelli da competizione.

I motori di alta potenza specifica devono raggiungere regimi di rotazione molto elevati che impartiscono forti accelerazioni alle valvole. È molto importante ridurre al minimo il peso degli organi della distribuzione animati di moto alterno. Sotto questo punto di vista le distribuzioni bialbero sono le più vantaggiose

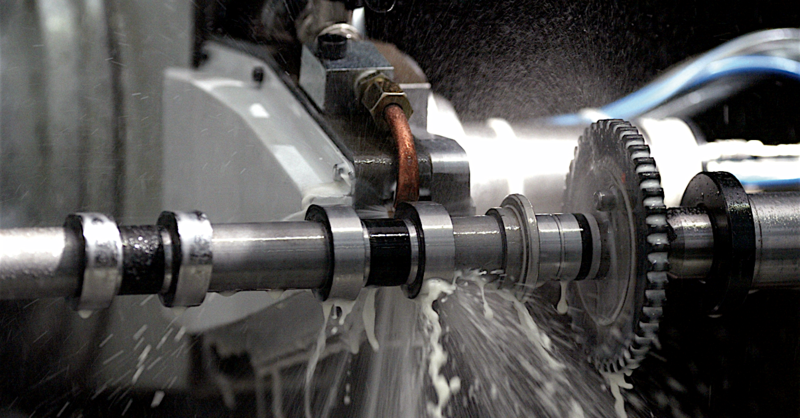

A vederle sembrano molto semplici. In realtà però le camme hanno un profilo molto complesso. La progettazione di questi componenti è materia da specialisti, che oggi sfruttano il computer per utilizzare evoluti programmi di calcolo e di simulazione, appositamente sviluppati. Le lavorazioni devono essere molto accurate e in qualche caso richiedono addirittura l’impiego di macchine utensili specificamente studiate e realizzate per questo tipo di impiego.

In una camma schematicamente si distinguono un cerchio di base, due rampe di raccordo (per la ripresa del gioco), due fianchi (di apertura e di chiusura) e un nasello (o cerchio di testa). Quando la parte rivolta verso il cedente è il cerchio di base la valvola è in posizione di chiusura. Quando a contattare il cedente è la parte centrale del cerchio di testa la valvola è ad alzata massima.

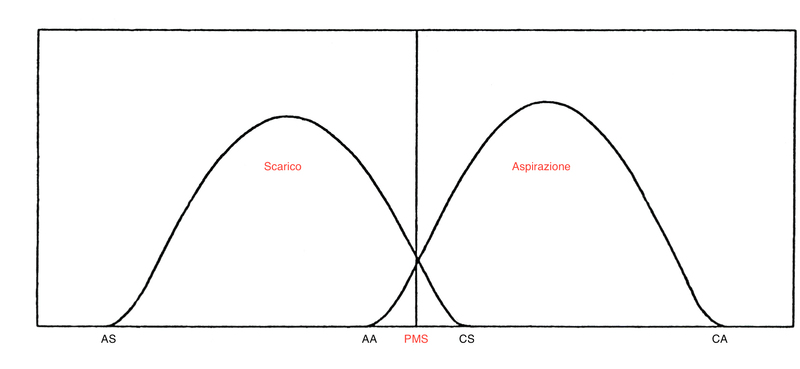

Gli anticipi di apertura e i ritardi di chiusura delle valvole rispetto ai punti morti sono di importanza fondamentale ai fini delle prestazioni e del carattere della erogazione e vengono indicati dalla fasatura di distribuzione. È pertanto essenziale che il posizionamento angolare dell’albero a camme rispetto a quello dell’albero a gomiti (che si muove con velocità doppia rispetto ad esso) sia proprio quello previsto in fase di progetto. In questo modo l’albero a camme è messo in fase correttamente.

Facendo iniziare l’apertura della valvola di scarico con un notevole anticipo rispetto al punto morto inferiore (PMI) si riduce il lavoro che il pistone deve compiere per espellere i gas combusti nella corsa successiva, quando si muove verso il punto morto superiore (PMS). I gas infatti iniziano a riversarsi nel condotto di scarico ad alta velocità grazie alla pressione esistente nel cilindro, non appena la valvola comincia ad aprirsi. Si perde qualcosina in termini di lavoro utile verso la fine della corsa di espansione, ma ciò che si guadagna durante la corsa successiva è nettamente di più.

La valvola di aspirazione inizia ad aprirsi con un certo anticipo rispetto al PMS, mentre la valvola di scarico finisce di chiudersi con un ritardo più o meno analogo rispetto a tale punto morto. Il periodo durante il quale entrambe le valvole sono parzialmente aperte viene detto incrocio. In tale fase si sfrutta l’effetto estrattore dello scarico per fare iniziare il movimento della miscela fresca presente nell’altro condotto prima ancora che il pistone cominci ad esercitare la sua azione aspirante scendendo verso il PMI. In questo modo la miscela aria-carburante inizia ad entrare nel cilindro e ha luogo il lavaggio, grazie al quale gli ultimi gas combusti vengono espulsi e il loro posto viene preso dalla miscela stessa.

Il ritardo di chiusura della valvola di aspirazione è decisamente critico. Quando il pistone, raggiunto il PMI, inverte il senso del suo movimento e comincia a muoversi verso il PMS, i gas che stanno entrando nel cilindro con una notevole velocità sono restii ad arrestarsi repentinamente. Continuano a riversarsi all’interno grazie alla loro inerzia e ciò è ovviamente vantaggioso ai fini del rendimento volumetrico. Idealmente dovrebbero cessare il loro movimento proprio mentre la valvola sta completando la sua chiusura. Questo però è possibile solo in corrispondenza di una determinata velocità di rotazione. Ai regimi più elevati i gas staranno ancora entrando quando la valvola entra in contatto con la sede; per ottenere i migliori risultati in termini di respirazione ci vorrebbe un ritardo maggiore. Al contrario, ai regimi più bassi i gas smettono di entrare nel cilindro e cominciano ad essere spinti indietro, all’interno del condotto, prima che la valvola abbia terminato di chiudersi. Ci vorrebbe un ritardo minore. Il discorso è poi più ampio perché oltre che con l’inerzia dei gas occorre anche fare i conti con le onde di pressione… Ne parleremo prossimamente!