e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Nei motori motociclistici la refrigerazione può essere ad aria o ad acqua. In questo secondo caso si parla spesso di raffreddamento a liquido perché in effetti quella utilizzata nei modelli di serie è una miscela di acqua e glicol etilenico più piccole quantità di additivi. È una questione di lana caprina perché il vero liquido di raffreddamento è proprio l’acqua (difficilmente superabile, sotto questo aspetto) e ciò che viene aggiunto ad essa ha solo funzioni “accessorie” (antigelo e anticorrosione). Ci sono poi anche alcuni casi di impiego di sistemi di raffreddamento “ibridi” o misti, e inoltre non deve mai essere sottovalutato il contributo da parte dell’olio del sistema di lubrificazione. E comunque, direttamente o indirettamente, alla fine dei conti il calore finisce sempre per essere ceduto all’aria.

Se è relativamente facile raffreddare le parti fisse del motore, ovvero la testa e il cilindro, fornite di alette o di intercapedini nelle quali scorre il fluido refrigerante, per gli organi mobili le cose stanno ben diversamente.

Durante la combustione e le successive fasi di espansione e di scarico i gas all’interno del cilindro raggiungono temperature elevatissime e quindi cedono una grande quantità di calore alle pareti metalliche con le quali sono a contatto. Per evitare che i componenti interessati possano subire un eccessivo riscaldamento è necessario quindi assicurare loro un adeguato raffreddamento.

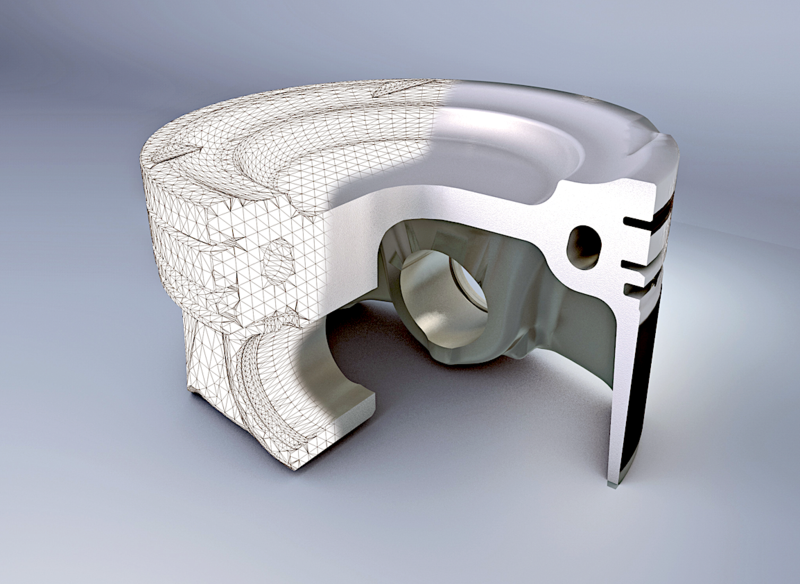

Nel caso del pistone e della valvola di scarico (quella di aspirazione lavora a temperatura molto più bassa perché direttamente lambita dalla miscela aria-benzina che entra nel cilindro) la cosa non è tanto facile, in particolare nei motori di prestazioni molto elevate. Nelle moderne moto sportive questi componenti sono molto sollecitati termicamente (oltre che meccanicamente).

Fino a pochi anni fa lo smaltimento del calore avveniva principalmente tramite i segmenti (attorno al 60% del totale), che lo cedevano alla parete del cilindro, e ciò risultava adeguato.

In seguito la crescita delle potenze specifiche ha determinato un aumento della quantità di calore che doveva essere smaltita; inoltre è diminuita l’altezza dei segmenti e quindi della loro superficie di contatto con la canna. Per ottenere un buon raffreddamento dei pistoni i tecnici hanno cominciato così ad “utilizzare” in misura sempre maggiore l’olio e si è ben presto generalizzato l’impiego di getti emessi da appositi ugelli posti alla base dei cilindri e indirizzati verso la parte inferiore del cielo dei pistoni. In questo modo si sono ottenute riduzioni di temperatura dell’ordine di 15-30 °C. Nei motori di Formula Uno dei primi anni duemila, con due soli segmenti (di ridottissima altezza), alesaggi di 96 – 98 mm e potenze specifiche dell’ordine di 300 CV/litro, si è arrivati ad impiegare fino a quattro ugelli per ogni cilindro (che talvolta avevano più di un foro ciascuno!). Nei motori fortemente sovralimentati si fa ricorso a un sistema di raffreddamento che prevede la circolazione di olio in una canalizzazione anulare praticata nella parte superiore del pistone, soluzione che consente una sottrazione di calore molto cospicua.

Nel famoso stellare R-2800 della Pratt & Whitney in tale condizione di funzionamento si forniva ai cilindri una quantità impressionante del carburante fornito ai cilindri non prendeva parte alla combustione, ma serviva solo per raffreddare i pistoni e le valvole di scarico

Il “raffreddamento interno” del motore viene ottenuto grazie al calore latente di vaporizzazione del carburante, che quando passa dallo stato liquido a quello gassoso sottrae calore. L’effetto è ovviamente più vigoroso con miscele ricche. La cosa veniva particolarmente sfruttata nei motori d’aviazione in fase di decollo.

Nel famoso stellare R-2800 della Pratt & Whitney in tale condizione di funzionamento si forniva ai cilindri una quantità impressionante del carburante fornito ai cilindri non prendeva parte alla combustione, ma serviva solo per raffreddare i pistoni e le valvole di scarico. In alcuni film si può notare chiaramente quanto fumo nerastro certi velivoli con motori a pistoni si lasciavano dietro quando decollavano.

Uno dei vantaggi che si hanno utilizzando come carburanti l’etanolo e, ancor più, il metanolo, è costituito dal loro calore latente di vaporizzazione molto più alto di quello della benzina, che assicura un raffreddamento interno particolarmente vigoroso. Le vetture da Gran Premio di una volta, dotate di compressori volumetrici, potevano impiegare alte pressioni di sovralimentazione senza adottare un intercooler proprio perché erano alimentate con carburanti alcolici.

Le valvole di scarico lavorano a temperature molto elevate perché vengono direttamente lambite dai gas caldissimi e perché il loro raffreddamento è decisamente difficoltoso. La maggior parte del calore assorbito (75-80%) viene infatti smaltita grazie al contatto con la sede, che ovviamente ha luogo solo quando sono chiuse. È per questa ragione che la larghezza della superficie troncoconica di tenuta nelle sedi di scarico è maggiore, rispetto a quelle di aspirazione. Ed è sempre per questa ragione che nei moderni motori di alte prestazioni quasi sempre il materiale impiegato per le sedi contiene del rame, metallo caratterizzato da una elevatissima conduttività termica.

Date le temperature di lavoro molto alte, le valvole di scarico vengono realizzate con materiali particolari, specificamente sviluppati per questo tipo di impiego o nati per le turbine dei motori d’aviazione (superleghe a base nichel, la più famosa delle quali è nota come Nimonic 80). Nei motori sovralimentati spesso allo scarico si impiegano valvole con lo stelo forato assialmente e contenente del sodio. In questo caso ha luogo un forte trasferimento del calore alla parte alta dello stelo, con un vero e proprio effetto shaker (il sodio diventa liquido a 97,8 °C) e di conseguenza la guida contribuisce in misura assai cospicua al raffreddamento della valvola. Sono così possibili riduzioni di temperatura di 100 – 150°C. Talvolta non è cavo solo lo stelo ma anche parte della testa della valvola. Non risulta che questa soluzione, che come detto viene tipicamente utilizzata in diversi motori turbo, abbia attualmente impieghi in campo motociclistico.