e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

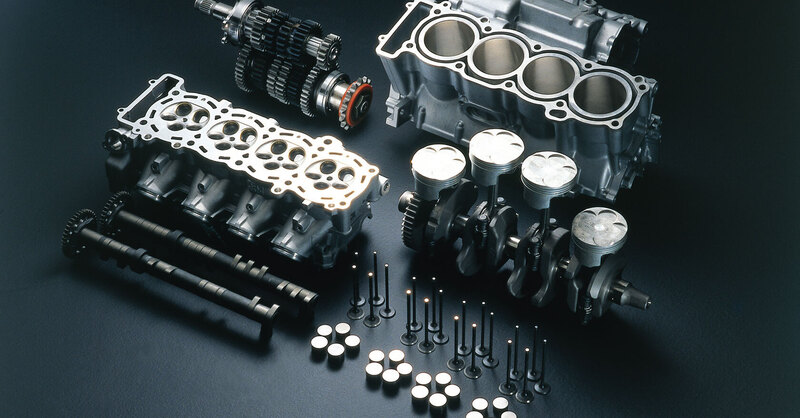

Molti organi meccanici vengono realizzati utilizzando processi di fonderia. Il metallo viene cioè fuso per essere poi colato in stampi appositamente realizzati, dopo di che viene lasciato solidificare.

Nel caso delle leghe di alluminio, la colata può avvenire in stampi permanenti (di acciaio) o monouso (generalmente in sabbia), e può aver luogo in condizioni ambiente o sotto pressione. Le varie tecnologie impiegate consentono di impartire al materiale caratteristiche sensibilmente diverse.

Anche i costi, come ovvio, sono differenti. Le dimensioni dei cristalli, che sono fortemente legate alla velocità di raffreddamento, possono essere notevolmente diverse e lo stesso vale per il numero delle piccole porosità presenti in seno al metallo. Una elevata quantità di queste ultime è notevolmente svantaggiosa ai fini delle caratteristiche meccaniche della lega, e quindi della robustezza del pezzo finito. La struttura del metallo è meno compatta e omogenea; inoltre, cosa di grande importanza, non è possibile sottoporre il pezzo al trattamento termico di bonifica. Per le leghe di alluminio quest’ultimo è costituito dalla tempra di solubilizzazione seguita dall’invecchiamento, che spesso è artificiale e viene effettuato con modalità particolari (in diversi casi però si fa ricorso all’invecchiamento naturale). In questo modo si possono ottenere caratteristiche meccaniche di gran lunga superiori a quelle che lo stesso pezzo avrebbe se non venisse trattato.

Non tutti i procedimenti fusori consentono di ottenere materiale con un numero di porosità ridotto, e quindi tale da permettere di sottoporre i pezzi alla bonifica.

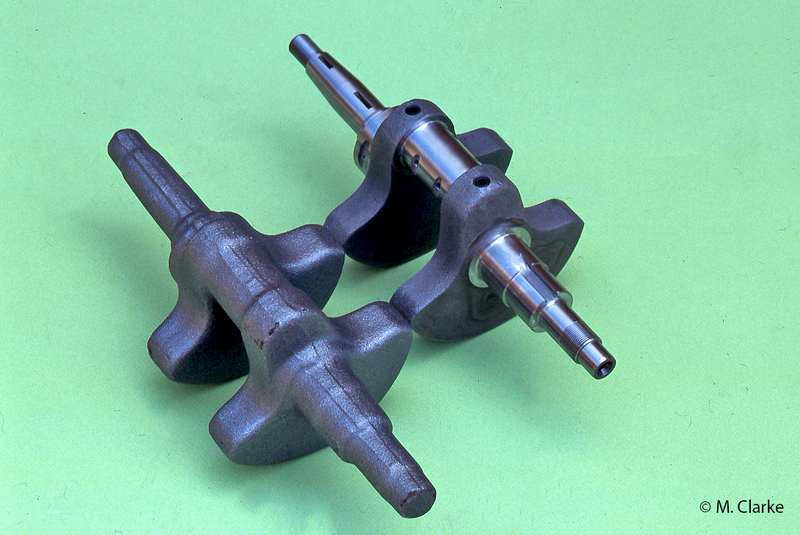

Ai componenti ottenuti per fusione si sono sempre contrapposti quelli realizzati per forgiatura, ovvero per deformazione plastica del materiale. Questo procedimento produttivo si effettua utilizzando dei magli o delle presse, dopo avere portato il materiale ad alta temperatura (comunque inferiore a quella di fusione), in modo da farlo scorrere entro appositi stampi. È notevolmente più costoso rispetto ai processi di fonderia, ma consente di ottenere risultati nettamente superiori. Le porosità sono praticamente assenti e la grana cristallina può essere più uniforme; inoltre, al metallo viene impartita una accentuata fibratura, vantaggiosa sotto l’aspetto meccanico.

A causare la sua formazione sono una distribuzione non omogenea nella composizione del materiale, con apprezzabili differenze da zona a zona, e una deformazione dei cristalli primari; il successivo allineamento è determinato dalla lavorazione plastica a caldo che il materiale subisce.

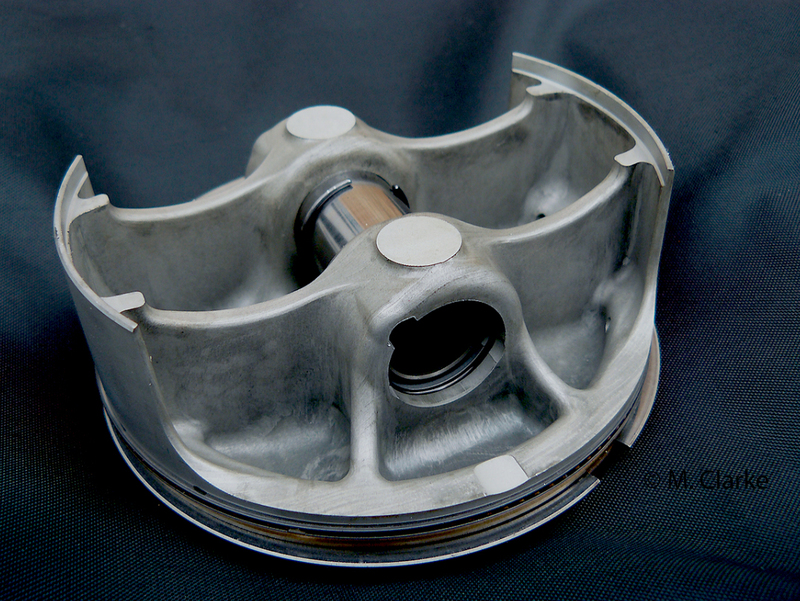

Per dare un’idea delle differenze che si possono ottenere, si pensi che in un pistone realizzato per forgiatura, anziché per colata in conchiglia, la stessa lega di alluminio al 12% di silicio può avere una resistenza a trazione del 50% maggiore e un allungamento a rottura doppio (questo a temperatura ambiente, perché a caldo le differenze diminuiscono notevolmente). Si tratta comunque di un miglioramento molto significativo.

Ai fini delle caratteristiche del pezzo finito la forgiatura appare superiore anche alle lavorazioni dal pieno: con queste ultime, infatti, si asporta una grande quantità di materiale e le fibre, che sono tutte parallele, vengono tagliate drasticamente. Con la forgiatura, ovvero con lo stampaggio a caldo, è possibile disporre le fibre in maniera conveniente e far loro seguire il profilo del pezzo; in fase di lavorazione si asporta solo il sovrametallo e di fibre se ne tagliano ben poche.

In genere le leghe da lavorazione plastica sono diverse da quelle da fonderia. E certi materiali possono essere impiegati solo per realizzare parti forgiate. Tipico è il caso di quasi tutti gli acciai. Al contrario, le ghise non possono essere forgiate e si prestano solo a realizzare parti ottenute per fusione. Esistono anche alcuni pezzi in acciaio realizzati in fonderia (per investment casting), ma sono pochissimi e in genere hanno dimensioni modeste.

Gli alberi a gomiti e le bielle in acciaio sono prodotti mediante stampaggio a caldo, ovvero mediante forgiatura (solo in qualche caso le bielle vengono ottenute per sinterizzazione).

La forgiatura si effettua a temperatura elevata perché in seguito al forte riscaldamento aumenta la duttilità del metallo, che può così scorrere nello stampo assumendo la forma desiderata. In una lega alluminio-silicio l’allungamento percentuale può passare da qualcosa come il 2% a temperatura ambiente a circa il 30% a 450 °C. Gli acciai si forgiano a temperature dell’ordine di 950 – 1200 °C, e le leghe di alluminio a 440 – 530 °C.

La forgiatura deve essere effettuata rispettando con cura i parametri di lavoro, accuratamente studiati in fase di progettazione. Oltre alla temperatura del pezzo, va scrupolosamente controllata quella dello stampo, che ovviamente è in due parti (almeno nella soluzione classica) e che deve essere adeguatamente lubrificato per proteggerlo dall’usura e per agevolare lo scorrimento del metallo. Molto importante è anche la velocità di deformazione di quest’ultimo.

Gli stampi, estremamente costosi, sono in acciaio legato e vengono lavorati con estrema precisione. Nel realizzarli si tiene conto del ritiro del materiale che ha luogo durante il raffreddamento. Per consentire una facile estrazione del pezzo e per agevolare lo scorrimento del materiale durante lo stampaggio si adottano opportuni angoli di spoglia (in genere sono compresi tra 3°e 8°). Adeguati raggi di raccordo evitano svantaggiose concentrazioni delle tensioni e facilitano il riempimento dello stampo. In diversi casi la forgiatura ha luogo in più fasi e quindi occorre impiegare più di uno stampo (in genere bastano uno “sbozzatore” e un “finitore”).

Oltre agli alberi a gomiti e alle bielle, vengono realizzati per forgiatura praticamente tutti gli altri componenti in acciaio, a cominciare dai bilancieri, dagli ingranaggi e dalle valvole. Di recente, l’impiego di pistoni forgiati, in precedenza riservato quasi esclusivamente ai motori da competizione, si è diffuso anche a quelli motociclistici di serie ad alte prestazioni.