e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Per unire saldamente le varie parti che costituiscono gli alberi a gomiti compositi (qui il primo articolo della serie), in modo che non si possano muovere una rispetto all’altra neanche in misura lievissima, si ricorre al montaggio con interferenza.

In altre parole, se facciamo riferimento all’albero di un monocilindrico, formato da due semialberi e da un perno di manovella, quest’ultimo ha un diametro leggermente maggiore di quello dei fori dei volantini (ovvero dei bracci di manovella) nei quali viene inserito. Per il montaggio si fa ricorso a una pressa. A vincolare saldamente le parti provvedono le forze elastiche che si creano in seno al materiale del volantino in seguito all’inserimento forzato. Grazie ad esse il perno viene serrato vigorosamente e non può quindi muoversi.

La soluzione che da tempo si è imposta è la più semplice e razionale e prevede un perno di manovella (cioè un asse d’accoppiamento) perfettamente cilindrico. Quelli a doppio diametro o dotati di due bordini appartengono ormai da anni al passato.

Quando si procede all’assemblaggio dell’albero, il perno viene innanzitutto inserito nel volantino (ovvero nel braccio di manovella) di uno dei due semialberi. Poi si installano su di esso la gabbia a rullini e la biella. Infine si effettua il montaggio dell’altro semialbero, inserendo il perno stesso nel volantino.

Negli alberi a gomiti, indipendentemente dal numero dei cilindri del motore al quale sono destinati, è di importanza vitale che i perni di banco siano coassiali, ovvero risultino perfettamente allineati.

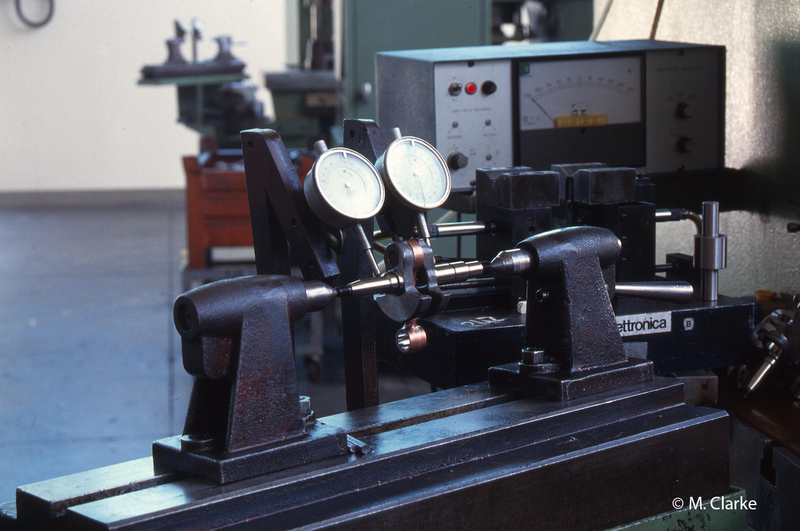

Per questa ragione al termine dell’assemblaggio si effettua un accurato controllo utilizzando due comparatori centesimali. Quasi inevitabilmente, occorre procedere alla “raddrizzatura” dell’albero, al fine di ottenere la geometria corretta (negli alberi dei monocilindrici il massimo errore di coassialità dei perni di banco ammesso è di un centesimo di millimetro). Per effettuare tale operazione generalmente si impiegano martelli con testa in rame o in piombo (materiali pesanti ma assai meno duri dell’acciaio).

In quanto al montaggio, sono opportune due parole sulle presse. In fabbrica e nella maggior parte delle officine vengono impiegate quelle idrauliche. In genere sono dotate di un manometro, che consente di avere informazioni sulla bontà del “serraggio”, dato che mostra quale pressione occorre per inserire il perno.

Quando i volantini sono in acciaio da bonifica si può infatti verificare un lieve cedimento plastico del materiale (che invece è generalmente trascurabile se si usa l’acciaio da cementazione). Si ha cioè una leggera deformazione permanente delle pareti del foro, che può diventare più evidente dopo che l’albero è stato aperto e richiuso una o due volte; se ciò si verifica la solidità della unione ne risente negativamente.

Secondo la INA (nota produttrice di cuscinetti a rullini) l’inserimento del perno di manovella nei volantini dovrebbe avvenire con un movimento senza interruzioni, a una velocità costante dell’ordine di 1-2 millimetri al secondo.

È interessante osservare che alcuni meccanici preferiscono tuttora impiegare una pressa meccanica, del tipo a bilanciere, perché essa consente loro di “sentire” meglio la resistenza che il perno incontra durante l’inserimento e perché in fase di scomposizione dell’albero permette loro di impartire una secca “botta” iniziale che agevola il distacco tra le parti.

I perni di manovella vengono realizzati con tolleranze dimensionali e geometriche estremamente ristrette. Per quelli con un diametro di 18 – 22 mm (tipici, negli alberi dei motori di 125 cm3) sono comunemente prescritti errori massimi di circolarità di 0,002 mm (due micron!). Valori analoghi si hanno per il massimo scostamento ammesso del diametro rispetto alla misura nominale. Ai perni di manovella viene inoltre impartita una finitura superficiale elevatissima (indispensabile perché su di essi lavorano direttamente i rullini del cuscinetto di biella).

L’interferenza di montaggio del perno nei volantini viene valutata accuratamente, tenendo conto delle sue dimensioni e delle caratteristiche del materiale dei volantini stessi. Indicativamente, se questi ultimi sono in acciaio da cementazione, è dell’ordine di 0,04 – 0,06 mm ogni 10 mm di diametro del perno. Negli alberi per motori monocilindrici la profondità di piantaggio del perno di manovella (in ciascun semialbero) generalmente non è inferiore a un terzo della sua lunghezza totale.