e naviga gratuitamente con la pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

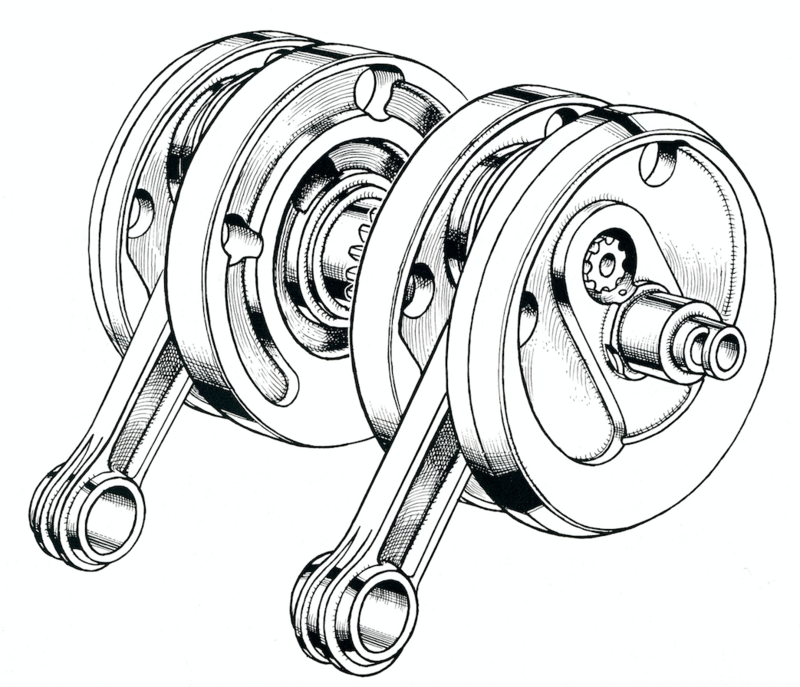

A determinare la scelta di una precisa soluzione tecnica sono vari fattori, come la maggiore o minore complessità costruttiva, eventuali vantaggi in termini di prestazioni, consumi o durata, oltre naturalmente al costo. In certi casi la scelta, per quanto riguarda un componente, è praticamente obbligata se si adotta una determinata soluzione per altri organi che lavorano assieme ad esso. È questo il caso degli alberi a gomiti compositi, cioè costituiti da più parti saldamente unite tra loro, che si impiegano necessariamente quando i cuscinetti di banco e/o di biella sono a rotolamento.

Per la verità, con questi ultimi è anche possibile impiegare alberi in un sol pezzo, con bielle dotate di cappello e/o anelli esterni in due parti, ma solo nel caso di motori di modeste prestazioni, o per i quali è prevista una durata molto ridotta. È questo il caso dei cuscinetti di banco di qualche moto da competizione di diversi anni fa (MV Agusta, Yamaha…).

Nei motori veloci che devono avere una considerevole vita utile (vitale per quelli di serie!), se si vogliono impiegare cuscinetti a rotolamento non ci sono alternative: l’albero deve essere composito, con le bielle in un sol pezzo (cioè senza cappello amovibile).

In questo caso i cuscinetti vengono inseriti sui perni dell’albero stesso all’atto dell’assemblaggio, ovvero dell'unione delle varie parti che lo compongono.

A questo punto è lecito chiedersi per quale ragione si dovrebbero impiegare cuscinetti di questo tipo al posto delle più semplici ed economiche bronzine: nel caso dei motori a due tempi non ci sono altre possibilità, dato che inevitabilmente la lubrificazione è a nebbia, e non con circolazione di olio in pressione (indispensabile per le bronzine).

I cuscinetti volventi sono poco esigenti in fatto di lubrificazione, e sono caratterizzati da un attrito molto ridotto. Questo li rende assai attraenti per alcune applicazioni (tutti gli alberi dei cambi, ad esempio, ruotano su cuscinetti di questo tipo). Nel caso dei monocilindrici, la realizzazione di un albero a gomiti composito, lavorante su cuscinetti volventi, è semplice e poco dispendiosa. Logico che questa soluzione si sia subito standardizzata anche sui motori motociclistici a quattro tempi. In origine sono stati largamente impiegati alberi in cinque parti (due volani discoidali, un perno di manovella e due perni di banco), che potevano agevolmente essere ricavate dalla barra mediante tornitura.

Non occorrevano pezzi forgiati, e questo consentiva di fare a meno di stampi molto costosi. Sul perno di manovella veniva inserito l’anello sul quale andavano a lavorare i rullini, e in genere anche nella testa della biella c’era un anello riportato. In seguito si è passati agli alberi in tre parti, ovvero due semialberi forgiati (nei quali i perni di banco erano integrali con i volantini) e il perno di manovella, detto anche asse di accoppiamento, sul quale andavano a lavorare direttamente i rullini del cuscinetto di biella: questo schema costruttivo è diventato di impiego universale, e tuttora domina la scena, per quanto riguarda i monocilindrici.

In passato gli alberi a gomiti monolitici hanno avuto diffusione assai modesta sui monocilindrici di serie (ad esempio, li utilizzavano i classici Guzzi a cilindro orizzontale). Di recente però alcuni costruttori per i loro “mono” hanno iniziato ad impiegare alberi di questo tipo, ottenuti per forgiatura, con una biella dalla testa scomponibile e munita di una bronzina divisa in due parti. Hanno adottato questa soluzione i bialbero Gilera raffreddati ad acqua apparsi alla metà degli anni Ottanta, e qualche altro ha poi seguito la stessa strada. Sembra che questa sia anche la soluzione oggi utilizzata nei motori della Moto3.

È interessante osservare che in diversi casi si impiega un albero a gomito composito unitamente a una biella nella cui testa (in un sol pezzo) è piantata una bronzina anulare. Questa schema costruttivo, che offre qualche vantaggio sotto l’aspetto economico, è stato impiegato largamente negli anni Cinquanta e Sessanta da costruttori come la Gilera, per i suoi motori di 125, 150 e 175 cm3; e anche oggi trova utilizzazioni: spicca in particolare la sua adozione sul bicilindrico Morini a V di 1.200 cm3.

In passato, molto spesso i perni venivano uniti ai volantini dell’albero mediante accoppiamenti conici e grossi dadi di ritegno.

Questa soluzione, che è stata impiegata pressoché universalmente fino agli anni Quaranta, consentiva di ottenere unioni assai salde; l’albero poteva essere scomposto agevolmente, il che facilitava la sostituzione delle parti usurate o danneggiate: non era necessario impiegare una pressa, e questo rendeva gli interventi riparativi alla portata di qualunque officina.

In qualche raro caso, per unire le varie parti che costituivano l’albero si è fatto ricorso a sistemi a morsetto (come nella Guzzi Lodola e nella Berneg bicilindrica). Molto raffinato (e straordinariamente costoso) era il sistema Hirth, utilizzato dai tedeschi e da pochi altri per i loro motori più prestigiosi, che in genere erano destinati a moto (o ad automobili) da corsa. In questo caso si faceva ricorso a denti triangolari realizzati con estrema precisione sulle superfici di unione, e le varie parti venivano saldamente vincolate mediante viti assiali, in genere del tipo senza testa e con due filettature aventi un passo diverso.

In seguito però si è visto che il sistema più pratico era quello di far ricorso a una semplice unione per forzamento, piantando i perni nei volantini con una notevole interferenza per mezzo di una pressa.