e naviga gratuitamente con la pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Lo sviluppo della tecnica è incessante, ma in certi settori sembra essersi cristallizzato o quasi da alcuni decenni a questa parte. E non pochi componenti dei motori odierni sono assai simili a quelli di una quarantina di anni fa. È questo ad esempio il caso degli alberi a gomito dei motori monocilindrici. In precedenza c’era però stata una importante evoluzione, che aveva riguardato non solo il dimensionamento (e l’aspetto) di questi organi meccanici, ma anche (anzi, soprattutto) le tecnologie impiegate per la loro fabbricazione.

Per lungo tempo quasi tutti i “mono” sono stati dotati di un albero composito. Per molti anni, in un passato ormai lontano, questo componente veniva realizzato in cinque pezzi, ciascuno dei quali poteva essere ottenuto con grande facilità ed essere lavorato con macchine utensili assai semplici. C’erano due grossi dischi (i volani), un perno di manovella (detto anche asse d’accoppiamento) e due perni di banco. Le tecniche per unire saldamente questi cinque elementi costitutivi dell’albero variavano. La più diffusa prevedeva superfici di unione troncoconiche e grossi dadi di ritegno (i costruttori inglesi hanno continuato a produrre alberi in cinque parti realizzati con questo sistema fino agli anni Sessanta!).

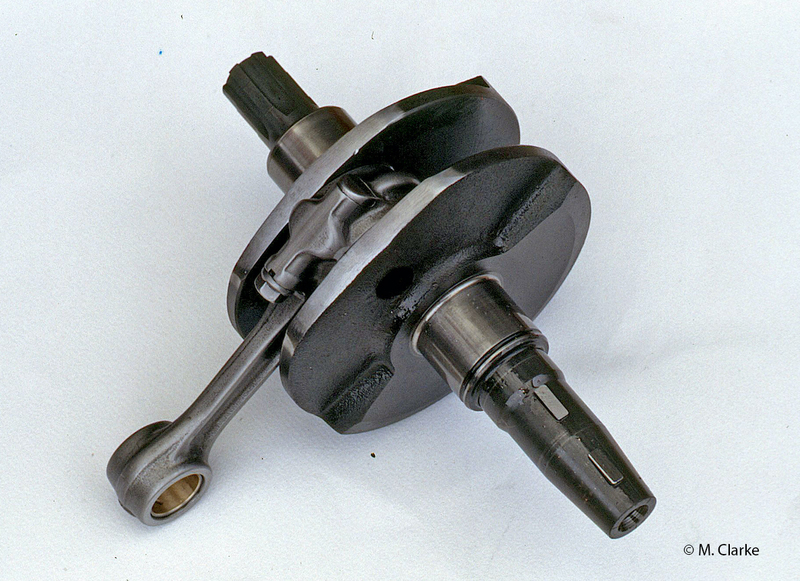

In seguito si è affermata la più razionale soluzione che prevede un albero in tre parti, cioè due semialberi ottenuti per forgiatura più il perno di manovella. Quest’ultimo poteva essere vincolato ai semialberi utilizzando superfici di unione troncoconiche e dadi oppure facendo ricorso al forzamento alla pressa (cioè all’accoppiamento con interferenza). Questo secondo sistema era di gran lunga più semplice e razionale e si è rapidamente imposto. Negli anni Sessanta solo alcune case inglesi e la Harley-Davidson non lo utilizzavano ancora.

È doveroso segnalare anche altri due sistemi che sono stati impiegati per unire le varie parti degli alberi compositi. Il primo è quello a morsetto, largamente utilizzato nei motori stellari d’aviazione ma assai raramente adottato nel nostro settore (va comunque ricordato almeno il suo impiego nella Moto Guzzi Lodola). Il secondo è il raffinato sistema Hirth, con denti frontali di forma triangolare, lavorati con una precisione estrema, e una vite senza testa con due filettature aventi passi diversi. Consente di effettuare scomposizioni e assemblaggi successivi dell’albero senza utilizzare una pressa e senza che sia necessario procedere ogni volta al centraggio prima di poter utilizzare l’albero. È stato impiegato in diversi motori da competizione ma aveva un costo proibitivo…

Da decenni quindi la soluzione che domina la scena prevede un albero in tre parti unite per forzamento. Il perno di manovella ha un diametro leggermente maggiore rispetto a quello dei fori dei volantini nei quali viene inserito, cosa che consente di ottenere una unione estremamente salda ma che in fase di assemblaggio richiede l’uso di una pressa. Dopo avere effettuato questa operazione l’albero deve essere “centrato” con grande accuratezza in modo da ottenere la perfetta coassialità dei perni di banco (il centraggio va effettuato con tutti gli alberi compositi, dopo l’assemblaggio, a meno che non venga utilizzato il sistema Hirth).

Il perno di manovella è in acciaio (come i due semialberi) e viene realizzato in modo da consentire ai rullini del cuscinetto di biella di lavorare direttamente su di esso (in passato per lungo tempo hanno avuto una apprezzabile diffusione gli alberi nei quali la pista di rotolamento per i rullini era ricavata invece in un anello inserito a pressione sul perno). Viene perciò lavorato con grande precisione dimensionale e geometrica ed è dotato di una eccellente finitura superficiale e di una elevata durezza, ottenuta mediante cementazione seguita da tempra.

Gli alberi in più parti vengono impiegati perché permettono l’impiego di bielle con testa in un sol pezzo. Di norma quest’ultima lavora su rullini ma non sono certo mancati (soprattutto dagli anni Cinquanta in poi) i monocilindrici con albero composito e biella dotata di una bronzina anulare.

È doveroso ricordare che nei suoi motori di serie a cilindro orizzontale la Moto Guzzi ha impiegato per decenni un albero in un sol pezzo con biella che lavorava su rullini ed era dotata di un cappello amovibile. I monocilindrici con albero monolitico sono comunque stati pochissimi (merita una menzione il Capriolo 75, il cui motore aveva anche la biella in un sol pezzo!). Di recente però sembra proprio che anche sui “mono”, specialmente se di elevatissime prestazioni, stiano iniziando a diffondersi gli alberi in un sol pezzo con biella munita di cappello e lavorante su una bronzina divisa in due semigusci, soluzione che da decenni si è affermata sui motori policilindrici.