e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Nella prima parte di questo servizio sono stati riassunti i vantaggi ottenibili adottando dispositivi che consentono di cambiare la fasatura di distribuzione (e talvolta anche la legge delle alzate) durante il funzionamento del motore.

Stavolta vengono descritti i sistemi e i relativi dispositivi di azionamento impiegati dai vari costruttori.

Cominciamo col dire che in questo campo sono state le auto a mostrare la strada e che alle distribuzioni a fasatura variabile si è cominciato a pensare già alla fine del XIX secolo.

Dagli anni Venti in poi sono stati rilasciati centinaia di brevetti relativi ai sistemi in grado di cambiare la fasatura o l’alzata. Molti di essi prevedevano uno spostamento del fulcro dei bilancieri, che poteva essere ottenuto in vari modi, mentre altri intervenivano sul collegamento tra l’albero a camme e la ruota dentata, variando il posizionamento angolare di uno di questi due organi rispetto all’altro.

Una soluzione interessante, che però non ha avuto seguito nella produzione di serie, pur funzionando bene, è stata proposta dall’ing. Torazza della Fiat. Prevedeva l’impiego di camme oscillanti che agivano su bilancieri montati su perni eccentrici; ciò consentiva di variare la lunghezza utile dei bilancieri stessi (ovvero il rapporto tra i bracci) spostando la zona di contatto delle camme sui loro pattini.

In questo modo era possibile cambiare sia la fasatura che l’alzata. Più adatta ai motori veloci era la proposta dell’ing. Titolo, che prevedeva l’impiego di camme tridimensionali in grado di scorrere assialmente.

Le punterie sulle quali esse agivano erano dotate di pattini basculanti. Questo sistema, che consentiva esso pure di variare tanto la fasatura quanto l’alzata, è stato provato anche dalla Ferrari, ma non è poi stato impiegato né sui motori di serie né su quelli da competizione.

Lo schema più semplice, tra quelli che hanno trovato impiego in campo auto, prevede un manicotto scorrevole dotato di scanalature elicoidali che collega la ruota dentata e l’albero a camme e che, spostandosi assialmente, consente di variare il posizionamento angolare di uno di questi due organi rispetto all’altro.

Il profilo degli eccentrici non cambia e quindi rimangono immutate tanto la durata della fase quanto l’alzata massima e la legge del moto delle valvole. Quelli che cambiano sono il punto di apertura e quello di chiusura delle valvole, ovvero la fasatura.

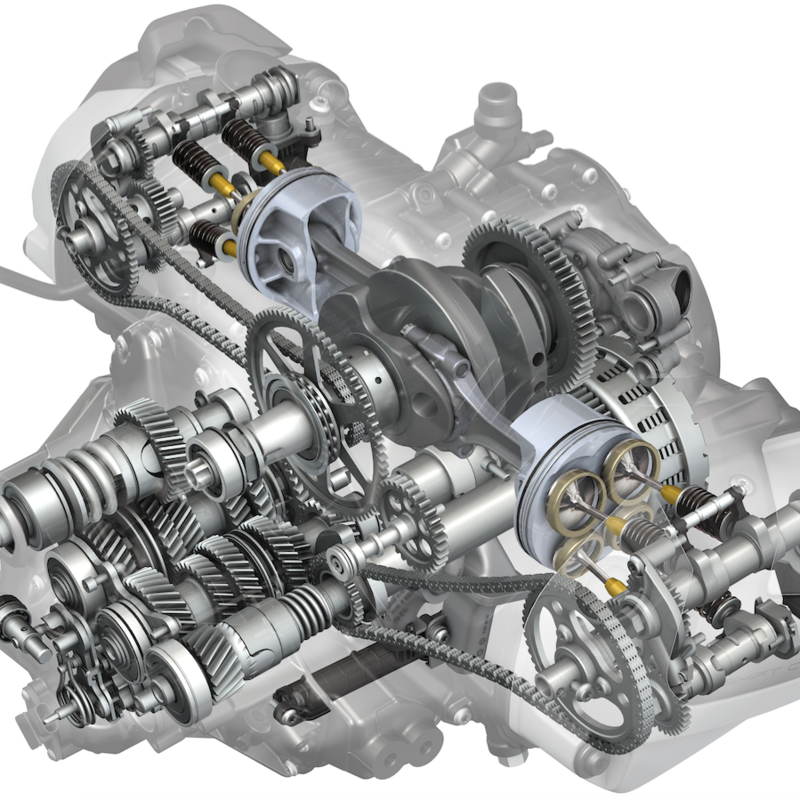

Nel settore motociclistico la Suzuki, la Kawasaki e la Ducati impiegano sistemi nei quali il posizionamento angolare dell’albero a camme rispetto alla ruota dentata che lo trascina in rotazione viene variato in modi differenti.

Per la sua GSX-R 1000 la Suzuki adotta un sistema centrifugo con sfere di acciaio piazzate tra due elementi discoidali, all’interno di scanalature rettilinee che sono perfettamente radiali in uno e inclinate nell’altro.

Al di sopra di un certo regime la forza centrifuga spinge le sfere verso l’esterno cambiando così la disposizione angolare dell’elemento condotto (vincolato all’albero a camme) rispetto a quello conduttore (solidale con la ruota dentata che comanda la distribuzione).

La Kawasaki e la Ducati adottano invece un sistema nel quale è l’olio in pressione a determinare la variazione del posizionamento reciproco dei due elementi, uno dei quali è dotato di alcune appendici che si inseriscono nei vani allungati esistenti nell’altro.

È possibile ottenere una variazione continua e il controllo può essere affidato a una centralina elettronica che tiene conto sia del regime di rotazione che del carico motore. Ciò consente di adottare strategie di intervento molto vantaggiose ai fini non solo della coppia ma anche della regolarità di funzionamento del motore.

Come noto quest’ultima è legata alla dispersione ciclica, ovvero alla differenza nell’andamento della pressione all’interno del cilindro tra un ciclo e l’altro. Importante è qui soprattutto la durata angolare dell’incrocio ma ha una notevole influenza anche la sua posizione (chi ha detto che deve per forza essere simmetrico rispetto al PMS?).

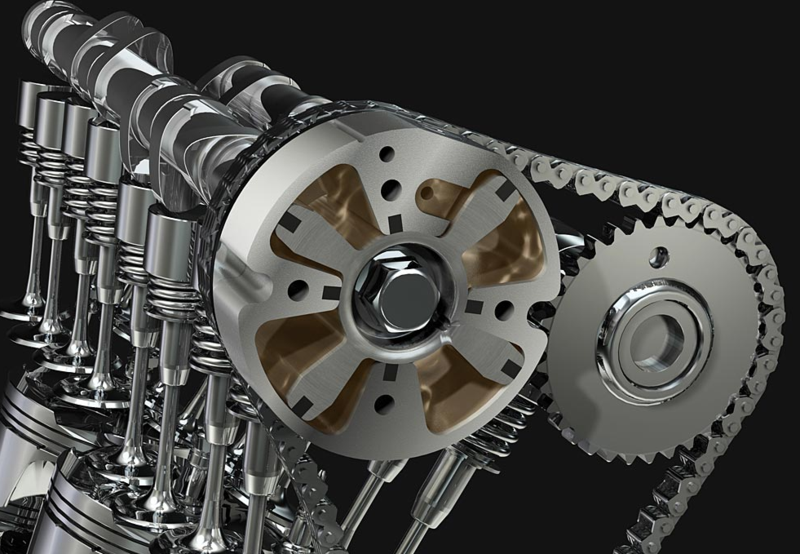

Altri sistemi di fasatura variabile prevedono l’impiego di due camme diverse per ogni valvola, che agiscono a regimi di rotazione differenti (camma spinta per gli alti e “tranquilla” per i bassi). In questo modo non si ha una variazione continua ma è possibile modificare oltre alla fasatura anche la durata della fase e l’alzata.

Gli schemi che si possono impiegare sono diversi. Uno prevede per ogni coppia di valvole tre bilancieri e tre camme. Di queste ultime le due esterne hanno lo stesso profilo, poco spinto e con ridotta alzata, e azionano le valvole ai regimi medio-bassi, agendo sui relativi bilancieri.

Quella centrale, più spinta e con considerevole alzata, aziona il suo bilanciere che però non contatta direttamente le valvole e non trasmette loro il moto fino a che non viene raggiunto un certo regime di rotazione. Da quel punto in poi il bilanciere centrale viene reso solidale con i due esterni da due piccoli elementi scorrevoli di forma cilindrica (che fungono in pratica da grani di trascinamento).

Questo avviene grazie alla pressione dell’olio che li spinge, portandoli in una posizione che obbliga i tre bilancieri a muoversi assieme. Esistono diverse “variazioni sul tema”. Uno schema analogo può anche essere impiegato per fare aprire ai bassi regimi solo una delle due valvole di aspirazione. Rientra in questa categoria il famoso VTEC della Honda.

In altri casi per ogni valvola ci sono due camme che, al momento opportuno, vengono spostate assialmente (ai bassi regimi lavora quella meno spinta mentre l’altra gira a vuoto e agli alti avviene il contrario).

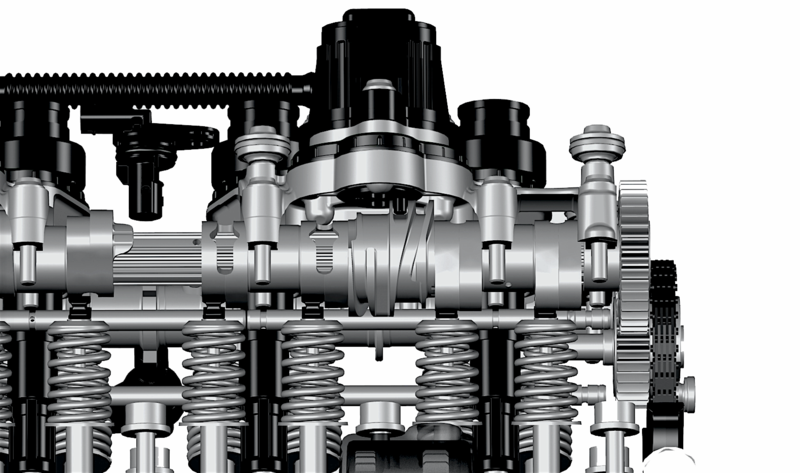

Un sistema di questo genere è lo ShiftCam della BMW, che lo impiega alla aspirazione sulle R 1250 GS e RT e sulla S 1000 RR. Sulla bicilindrica l’albero a camme, che aziona due valvole, è scanalato e su di esso è montato un manicotto scorrevole munito di quattro eccentrici. Lo spostamento assiale viene controllato da un attuatore elettromeccanico.

Le camme per gli alti carichi forniscono una alzata di gran lunga superiore e una maggiore durata della fase rispetto a quelle per i bassi carichi (ridotta apertura delle valvole del gas). Queste ultime inoltre non sono uguali tra loro.

Una determina un sollevamento della relativa valvola notevolmente minore, rispetto all’altra; diverso è anche il ritardo di chiusura. In pratica quindi si hanno tre leggi delle alzate (quella per gli alti carichi è identica per entrambe le valvole mentre le altre due, per i bassi, sono diverse tra loro). Il sistema viene gestito da una centralina elettronica che, oltre al carico, tiene anche conto del regime di rotazione.

Lo stesso sistema viene impiegato sulla quadricilindrica S 1000 RR, nella quale sull’albero scanalato vengono inseriti due manicotti a camme scorrevoli che vengono controllati da due attuatori elettromeccanici. Inoltre le leggi del moto delle valvole sono due e non tre come nei bicilindrici boxer.

Il passaggio da una camma all’altra ha luogo in tempi dell’ordine di 10 millisecondi. Grazie a questo sistema di fasatura e alzata variabile è stata notevolmente migliorata la guidabilità e si è ottenuta una coppia che rimane superiore a 100 Nm per di un arco di regimi che si estende da 5500 a 14500 giri/min.

Un risultato decisamente formidabile.