e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Nei moderni motori di alte prestazioni anche gli organi fissi sono molto sollecitati. Nel caso della testa, agli stress di natura meccanica si aggiungono quelli termici, che possono essere particolarmente elevati. A causare queste sollecitazioni sono i gas che durante la combustione e nelle successive fasi di espansione e di scarico cedono una grande quantità di calore alle pareti metalliche; in aggiunta, ad ogni ciclo di funzionamento le pareti stesse devono sopportare picchi di pressione impressionanti.

Della testa ci siamo già interessati ma appare opportuno esaminare più in dettaglio alcuni aspetti della loro struttura ed evidenziare le notevoli difficoltà di disegno e di fabbricazione con le quali i tecnici che le progettano hanno a che fare, soprattutto nel caso dei policilindrici.

Nei motori a due tempi la testa si riduce in pratica a un semplice coperchio che chiude superiormente il cilindro. Spesso è in due parti (tra le quali viene fatta passare l’acqua di raffreddamento), con quella interna costituita da una semplice calotta che può anche essere realizzata al tornio, nei motori da competizione, onde adattare come opportuno il rapporto di compressione e lo squish.

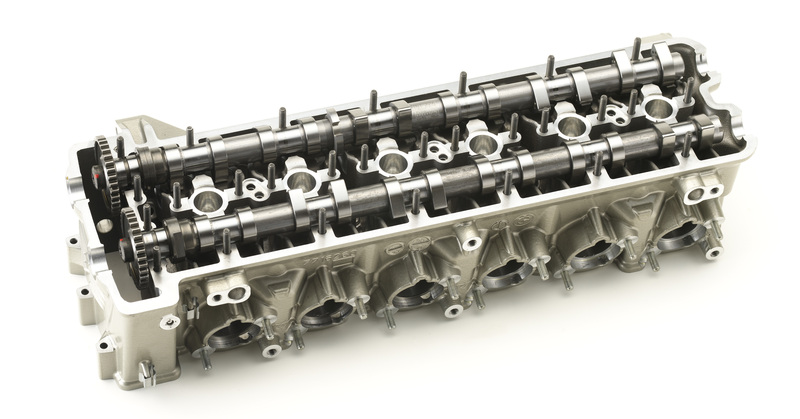

In questa sede ci occupiamo delle teste dei motori a quattro tempi, dalla geometria enormemente più complessa per via della presenza dei condotti di aspirazione e di scarico, delle sedi e delle guide delle valvole, nonché dei supporti per gli alberi a camme e dagli alloggiamenti delle punterie. Inoltre ci sono i passaggi per il liquido di raffreddamento, quelli per l’olio, il pozzetto per la candela e i fori per le viti di fissaggio. Questi ultimi devono essere disposti in modo da distribuire uniformemente la pressione sulla superficie di tenuta (che va a poggiare sulla guarnizione); inoltre, non devono ostacolare la realizzazione dei condotti di aspirazione e di scarico. Nelle zone sulle quali vanno a poggiare i dadi (se si impiegano dei prigionieri) o le teste delle viti deve esserci una adeguata quantità di materiale, onde ridurre al minimo il rischio di deformazioni indotte dal serraggio delle viti stesse.

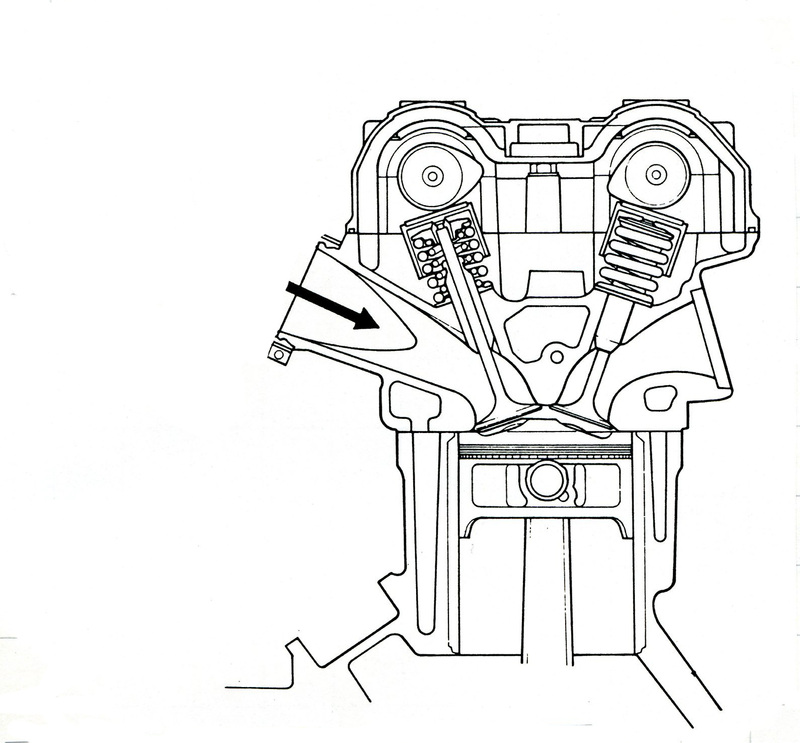

Per ottenere elevati rendimenti volumetrici agli alti regimi di rotazione è necessario che i condotti di aspirazione abbiano una grande sezione e un andamento per quanto possibile rettilineo. Questo vuol dire che il loro asse deve formare un angolo ridotto con gli steli delle valvole, il che può porre problemi a livello di piano di appoggio delle molle o di fulcri dei bilancieri a dito, se piazzati verso l’esterno della testa, ossia dal lato opposto rispetto alla candela. In quest’ottica sono evidenti i vantaggi che si possono ottenere adottando un angolo tra le valvole ridotto ed è anche chiaro per quale ragione oggi si impiegano valvole con lo stelo molto lungo.

Dunque, la testa di un motore a sedici valvole con quattro cilindri in linea, che deve avere una notevole compattezza, è decisamente “affollata”. In una struttura dalla geometria così tormentata è molto impegnativo riuscire a disporre il materiale in maniera tale da ottenere, unitamente a una elevata rigidezza strutturale, una ottima uniformità nella distribuzione delle tensioni e delle temperature. Il fatto è che le pareti delle camere di combustione hanno a che fare con picchi di pressione che nei motori motociclistici di alte prestazioni sono spesso superiori ai 90 bar.

Se ad esempio l’alesaggio è di 98 mm, sulle pareti di ogni camera si scarica, in maniera repentina e con elevata frequenza, una forza pressoché impulsiva di oltre sei tonnellate e mezza

Questo significa che, se ad esempio l’alesaggio è di 98 mm, sulle pareti di ogni camera si “scarica”, in maniera repentina e con elevata frequenza, una forza pressoché impulsiva di oltre sei tonnellate e mezza! Sotto l’azione di queste sollecitazioni dinamiche che si susseguono con impressionante rapidità è logico che la testa sia interessata da continue deformazioni elastiche (nessun corpo è perfettamente rigido!).

In seguito al riscaldamento che subisce nel passare dalle condizioni ambiente alla temperatura di regime, la testa si dilata. In questo è contrastata dalle viti di fissaggio, realizzate con un materiale avente un coefficiente di espansione termica di gran lunga minore rispetto alla lega di alluminio, il cui “tiro” di conseguenza aumenta. La parte inferiore della testa, dove si trovano le camere di combustione, lavora a una temperatura più alta di quella superiore e di conseguenza tende a dilatarsi maggiormente; viene però ostacolata e ciò genera sollecitazioni di non trascurabile entità.

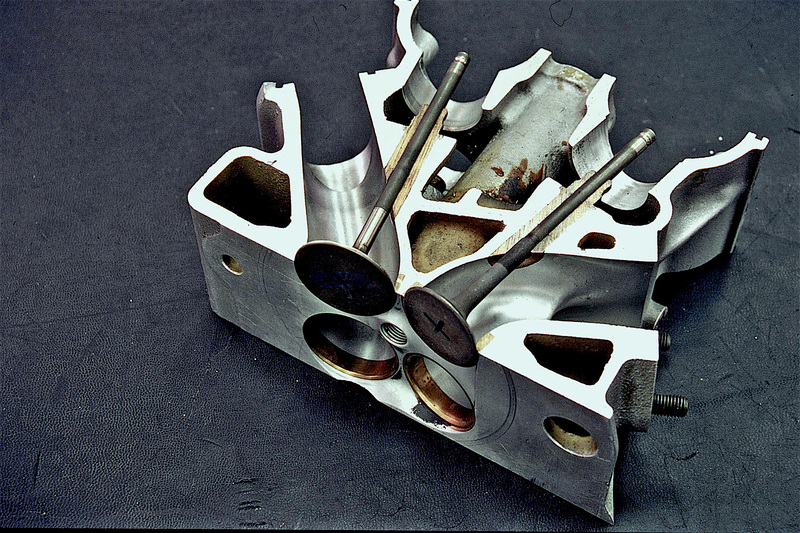

Anche se a freddo le guide e le sedi delle valvole sono perfettamente allineate, a caldo tende a verificarsi un lieve scostamento dalla coassialità (esiste una differenza di temperatura tra la parte inferiore e quella superiore della testa e la dilatazione non è quindi eguale), che non deve comunque raggiungere valori tali da compromettere la tenuta o da far lavorare la valvola a flessione in maniera davvero significativa.

Giova ricordare che nei motori a quattro tempi la testa assorbe oltre il 70% del calore totale ceduto dai gas alle superfici metalliche. Ciò è dovuto in misura molto significativa anche al fatto che i gas ad alta temperatura lambiscono il condotto di scarico, oltre alle pareti della camera. Questo tende pure a creare nella testa un lato freddo e uno caldo e rende pertanto necessari opportuni provvedimenti a livello di disposizione dei passaggi per il liquido di raffreddamento.

Nei motori di alte prestazioni il carico termico (flusso di calore per unità di superficie) al quale sono sottoposte le pareti della camera di combustione è molto elevato. Particolarmente critiche per quanto riguarda le sollecitazioni termiche sono la zona tra le due sedi di scarico e quella tra di esse e il foro della candela, dove a lungo andare non è raro che si possano formare delle cricche. L’alternarsi di fasi di riscaldamento e di raffreddamento, unitamente alle tensioni che si creano a causa delle diverse temperature raggiunte nei vari punti, rende molto importante la resistenza alla fatica termica del materiale.

In fase di progetto è necessario studiare con attenzione la distribuzione del materiale attorno agli alloggiamenti delle sedi delle valvole. Di recente non sono mancati alcuni esempi di monocilindrici da cross nei quali, dopo un periodo di funzionamento piuttosto breve, si è verificato un certo scadimento delle prestazioni causato da una cattiva tenuta da parte delle valvole; quest’ultima era determinata da un non trascurabile spostamento delle sedi (con conseguente perdita di allineamento con le guide) dovuto a un leggero cedimento plastico delle pareti dell’alloggiamento.