e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

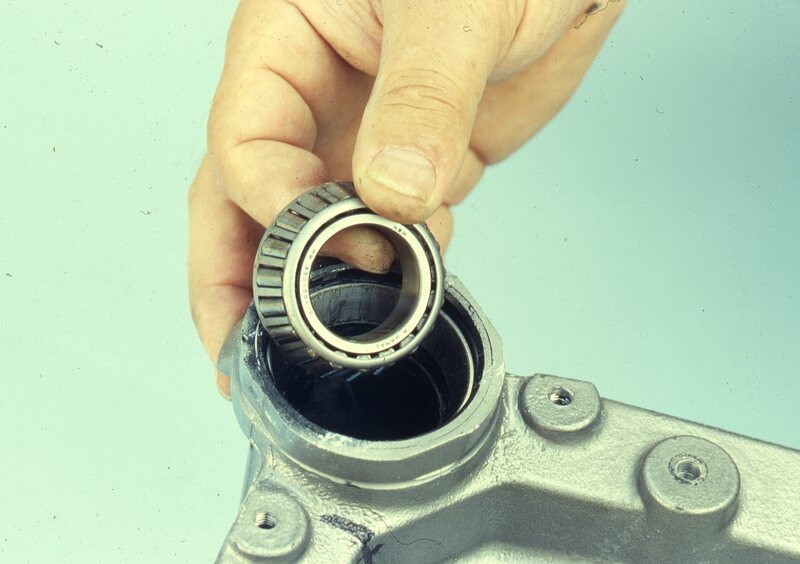

Una situazione classica nei motori è quella di un albero che deve poter girare con minimo attrito all’interno di un carter, con due pareti di quest’ultimo che fungono da supporti. È quanto accade tipicamente nel caso degli alberi del cambio o dell’albero a gomito di un monocilindrico o di un bicilindrico a V o boxer (negli altri casi i supporti sono più di due). Dato che l’albero ruota, ogni supporto deve essere dotato di un cuscinetto.

Naturalmente può avvenire il contrario, come nel caso delle ruote, nelle quali tipicamente l’asse viene fissato agli steli della forcella o ai bracci del forcellone e il mozzo gira. Pure qui l’impiego dei cuscinetti è indispensabile. All’interno del motore, per i supporti dell’albero a gomiti e per le bielle si impiegano assai spesso le bronzine; negli altri casi però vengono utilizzati praticamente sempre i cuscinetti a rotolamento, che il più delle volte sono del tipo a sfere. In questo caso l’albero viene in genere inserito con un lieve forzamento nell’anello interno del cuscinetto, che quindi gira assieme ad esso. L’anello esterno invece è fisso, in quanto montato con una certa interferenza nel supporto, ovvero nella parete del basamento. Tra i due anelli ci sono le sfere (o i rulli), opportunamente posizionate e distanziate una dall’altra dalla gabbia. La resistenza al moto è estremamente ridotta e deriva fondamentalmente dalle minime deformazioni elastiche che si hanno a livello dei corpi volventi e delle piste di rotolamento, dalla presenza dell’olio (dotato di una certa viscosità, ovvero di un certo attrito interno) e dal modestissimo ma inevitabile sfregamento che ha luogo tra le sfere, o i rulli, e la gabbia.

Dunque, in questa situazione tipica l’anello interno gira con una certa velocità di rotazione, mentre quello esterno è fisso. Le sfere (o i rulli) girano esse pure, ma in senso opposto a quello dell’albero e con una velocità che, ovviamente, è legata al loro diametro (considerato in relazione a quello della pista di rotolamento ricavata nell’anello interno). La gabbia gira invece nello stesso senso dell’anello interno, ma con velocità pressoché dimezzata rispetto ad esso.

Il caso dei cuscinetti a rullini, impiegati per le teste delle bielle di svariati motori, è significativo. Se si impiegano rullini con un diametro considerevole, la capacità di carico del cuscinetto è maggiore e la velocità con la quale essi girano è minore. La loro massa però è elevata, il che crea problemi non trascurabili (maggiore inerzia = maggiori sollecitazioni, per non dire della forza centrifuga) e anche la testa della biella è più grande e più pesante. Se invece si impiegano rullini di piccolo diametro, la loro massa è minore ma, fermo restando il diametro della pista di rotolamento interna, per un dato regime del motore la loro velocità di rotazione risulta sensibilmente più alta, il che determina anche lo sviluppo di una maggiore quantità di calore. Insomma, i rullini piccoli girano troppo forte e quelli grandi hanno un peso che può essere eccessivo. E poi c’è la capacità di carico da considerare. Inevitabilmente la scelta finale è di compromesso.

Teoricamente il contatto tra una sfera e un piano è puntiforme. Lo stesso accade tra le sfere e le piste di rotolamento dei cuscinetti, in condizioni statiche. Se durante il fiunzionamento non avessero luogo delle deformazioni elastiche, di ridottissima entità ma comunque vitali, la pressione di contatto sarebbe inammissibile. Una forza divisa per una superficie puntiforme, ossia di estensione eguale a zero, dà luogo a una pressione infinita! Le deformazioni fan sì che la superficie di contatto tra sfera e pista di rotolamento assuma la forma di una piccola ellisse. Le pressioni in gioco sono comunque impressionanti, dell’ordine di 4000 MPa (corrispondenti a circa 400 kg/mm2, ovvero a 40.000 kg/cm2, per rendere l’idea…), il che rende necessario l’impiego di materiali adeguati, trattati in modo da avere una durezza superficiale elevatissima.

Se durante il funzionamento non avessero luogo delle deformazioni elastiche, la pressione di contatto sarebbe inammissibile. Una forza divisa per una superficie puntiforme, ossia di estensione eguale a zero, dà luogo a una pressione infinita!

Lo stesso vale ovviamente anche per i rulli. Quando uno di essi poggia su di un piano o su di una superficie curva come quella della pista di rotolamento, il contatto si riduce a un segmento di retta (anche in questo caso l’area è eguale a zero). Le deformazioni elastiche fan sì che la superficie di contatto assuma una forma rettangolare di ridottissima larghezza (e con una lunghezza che corrisponde a quella del rullo).

È interessante osservare che durante il funzionamento in effetti in ogni singolo istante il carico viene trasmesso da meno della metà dei corpi volventi del cuscinetto e che in tale ambito la ripartizione non è comunque uniforme. Se il cuscinetto deve trasmettere una forza che agisce verticalmente, dall’alto, la sfera più in basso sopporta la maggior parte del carico, le due ai suoi lati ne sopportano una “quota” minore e via dicendo; le sfere nella metà superiore del cuscinetto in pratica non lavorano affatto.

I cuscinetti volventi di gran lunga più impiegati sono quelli radiali rigidi a singola corona di sfere, che gli americani chiamano a gola profonda. Molto adatti a elevate velocità di rotazione, sono in grado di sopportare anche rilevanti carichi assiali. La loro capacità di carico è legata al numero di sfere, che a sua volta viene determinato dal procedimento costruttivo. In questi cuscinetti c’è un considerevole spazio tra una sfera e l’altra proprio per tale motivo. Con un diametro esterno di 72 mm e un diametro interno di 35 mm (si tratta di un cuscinetto 6207, largamente impiegato) il numero delle sfere usualmente presente è nove, il che non è molto. Si può ovviare in buona misura impiegando una fresatura laterale per l’introduzione delle sfere; la capacitò di carico aumenta così del 30% e anche più, ma il cuscinetto non è adatto a sopportare spinte assiali ed è in grado di tollerare errori di allineamento solo di entità estremamente modesta. Un altro tipo di cuscinetto nel quale è possibile introdurre tra i due anelli un maggior numero di sfere è quello scomponibile, a contatto angolare. La capacità di carico è del 30-40% superiore; per poter sopportare spinte assiali in entrambi i sensi, anche di entità cospicua, questi cuscinetti vanno impiegati in coppia (sono infatti “unidirezionali”). Di grande interesse sono i cuscinetti a quattro contatti, nei quali uno dei due anelli è in due parti e la gola ha una geometria ad arco gotico.

In presenza di carichi molto elevati si impiegano spesso i cuscinetti a doppia fila di sfere. In una classe a sé stante infine rientrano i cuscinetti autoallineanti.

Quando i corpi volventi sono rulli cilindrici, a parità di larghezza la capacità di carico risulta notevolmente maggiore, rispetto a quelli a sfere a gola profonda. Questi cuscinetti però nella loro esecuzione base (priva di bordini in entrambi gli anelli) non sono adatti a sopportare spinte assiali; inoltre tollerano disallineamenti di entità decisamente modesta. Insomma, eventuali flessioni dell’albero li possono mettere in crisi e possono causarne il rapido cedimento, come ben sanno gli inglesi della Norton che nel 1972 dotarono i loro bicilindrici di cuscinetti di banco di questo tipo. Fu una autentica catastrofe, che contribuì a dare il colpo di grazie alla azienda inglese, già in seria crisi. Oggi nella maggior parte dei cuscinetti di questo tipo impiegata nel nostro settore si impiegano rulli cilindrici con estremità debitamente rastremate, che consentono di superare il problema, almeno in buona misura… Esistono anche cuscinetti con rulli a botte, non adatti a velocità di rotazione molto elevate ma in possesso di una apprezzabile capacità di autoallineamento. E ci sono pure quelli con doppia fila di rulli (molto sensibili a eventuali disallineamenti) e quelli senza gabbia, a pieno riempimento, che hanno un’ottima capacità di carico ma non si prestano bene ad essere impiegati in presenza di velocità elevate.

Si parla di cuscinetti a rullini generalmente quando i corpi volventi cilindrici hanno una lunghezza più che quadrupla rispetto al loro diametro. I cuscinetti a rulli conici, infine, vanno impiegati sempre in coppia e devono essere opportunamente precaricati. Sopportano elevati carichi tanto radiali quanto assiali ma non sono adatti a lavorare a velocità molto alte.