e naviga gratuitamente con la pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Sulle caratteristiche delle fibre spesso si hanno informazioni discordanti, a seconda delle fonti che si consultano. La cosa si spiega in più modi. Tanto per cominciare, non è corretto confrontare le proprietà di un materiale in fibre con quelle di un materiale “massiccio”, cioè utilizzato sotto forma di barra, lastra, eccetera. Non di rado si sente parlare delle caratteristiche straordinarie di certe fibre “più robuste dell’acciaio”. In genere questa affermazione non è esatta. Se l’acciaio fosse esso pure sotto forma di fibre, avrebbe una resistenza a trazione eccezionale. In certi fili di acciaio di piccolo diametro (“piano wire”) si superano i 3000 MPa, e non si tratta ancora di fibre!

Prima di procedere, è opportuno ricordare che la resistenza a trazione si misura in MPa (megapascal) e che 0,1 MPa corrispondono a 1 bar, ovvero, nelle vecchie unità di misura, a circa 1 kg/cm². Dunque, 3000 MPa corrispondono a circa 300 kg/mm². Per quanto riguarda il diametro delle fibre, questo è dell’ordine di alcuni micron; a rigore si dovrebbe parlare di micrometri, ma in genere si usa il termine micron perché il micrometro è uno strumento di misura e si preferisce evitare di chiamare due cose diverse con lo stesso nome. A ogni modo, un micron è un millesimo di millimetro.

Fondamentali sono state le ricerche e le esperienze compiute a suo tempo dall’inglese Griffith, uno dei padri della scienza delle fibre e della meccanica della frattura. In un celebre esperimento questo ricercatore misurò la resistenza a trazione di una barra di vetro di piccole dimensioni (lo spessore era dell’ordine del millimetro) ottenendo un valore di 170 MPa. Subito dopo la portò a elevata temperatura e da essa riuscì a ricavare fibre del diametro di 2,5 micron (millesimi di millimetro), la cui resistenza a trazione risultò di circa 3500 MPa! Nell’ambito dei fili e delle fibre, poi, si constatò che mano a mano che diminuiva il diametro la resistenza cresceva. Quella di una fibra di carbonio che con un diametro di 12 micron è di 1500 MPa, passa a 2700 MPa se si porta il diametro stesso a 7 micron. In questo caso una diminuzione del diametro del 42% ha determinato un aumento della resistenza dell’ordine dell’80%! Ci sono esempi di aumenti notevolmente maggiori, al diminuire del diametro.

Le caratteristiche meccaniche delle fibre riportate dalle svariate fonti che si possono consultare possono essere anche notevolmente diverse. Questo si spiega principalmente proprio alla luce del fatto che sono state rilevate per fibre dello stesso materiale ma con diametri differenti. Inoltre, in qualche caso non è del tutto escluso che si sia fatto riferimento non alla fibra singola ma a uno strand (fascetto). Nel caso delle fibre di carbonio, poi, le caratteristiche cambiano sensibilmente, nell’ambito di uno stesso tipo, a seconda del materiale dal quale le fibre stesse sono state ricavate, cioè del “precursore”. Per quanto riguarda la resistenza a trazione, facendo una media dei valori riportati in letteratura, si hanno 4500 MPa per la fibra di vetro S, 3600 MPa per il Kevlar 49 e 3500 MPa per la fibra di vetro E. In quanto alle fibre di carbonio, i valori sono dell’ordine di 2700-3100 MPa per quelle ad alta resistenza (contraddistinte dalla sigla HT o HS) e di 1900-2400 MPa per quelle ad alto modulo (HM). Già passando a fascetti (strands) impregnati di matrice la resistenza scende notevolmente: siamo dalle parti di 1900-2500 MPa per le fibre di vetro E, e attorno a 2900 MPa per il Kevlar 49 (fibra aramidica prodotta dalla DuPont, con nome registrato).

I materiali compositi sono costituiti da una matrice, che il più delle volte (almeno per quanto riguarda il nostro settore) è una resina epossidica, e dagli elementi di rinforzo, ovvero dai fili (in genere si tratta di yarns, cioè di strands avvolti). Questi ultimi possono essere paralleli, e allora formano un composito unidirezionale, oppure possono essere intrecciati a formare un vero tessuto “bidirezionale”, con tanto di trama e di ordito. Le caratteristiche meccaniche dei compositi sono legate a quelle degli elementi resistenti e dalla matrice e sono fortemente influenzate dalla disposizione dei primi e dal loro numero, ovvero dal rapporto fibre/matrice. In ogni caso, la resistenza a trazione di questi materiali è nettamente inferiore rispetto a quella delle fibre singole. Questo è dovuto al fatto che solo una parte del materiale è costituito da fibre (in genere siamo dalle parti del 55-65%), mentre la rimanente è formata dalla matrice. La resistenza a trazione di una resina epossidica è di gran lunga inferiore a quella delle fibre, e questo ha ovviamente una notevole importanza. Inoltre nel composito si ha una diminuzione della resistenza, indicativamente dell’ordine del 25-60% rispetto al valore teorico, anche in seguito al procedimento produttivo (trasferimento e piegatura delle fibre) e al fatto che in genere non proprio il 100% delle fibre viene bagnato dalla matrice.

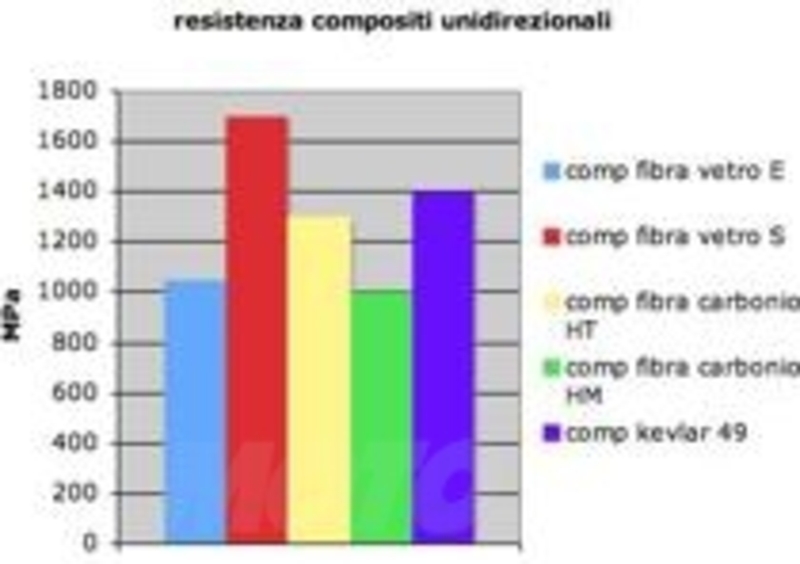

I compositi unidirezionali sono fortemente anisotropi; la loro resistenza a trazione nel senso longitudinale (cioè parallelo ai fili) è molto elevata, anche se come visto è nettamente inferiore a quella teorica, ma quella in senso trasversale è ridicola. In certi casi questo è OK, ma in altri assolutamente non lo è. Si può ovviare, almeno in una certa misura, impiegando più strati sovrapposti e con differenti orientamenti, ma si tratta di una soluzione che spesso non è conveniente o pratica. In linea indicativa, un composito unidirezionale costituito dal 60% di fibre di carbonio ad alta resistenza e con una matrice di resina epossidica può anche arrivare ad avere una resistenza a trazione in senso longitudinale dell’ordine di 1700 MPa (quella in senso trasversale è solo di circa 65 MPa!); se le fibre sono di carbonio ad alto modulo, si scende dalle parti di 1000 MPa.

I valori in gioco sono in genere più che quadrupli, rispetto a quelli degli acciai, delle leghe di alluminio e di quelle di titanio, rispetto ai quali un composito a base di fibre di kevlar ha un modulo specifico comunque doppio

I tessuti bidirezionali disposti in più strati sovrapposti e diversamente orientati consentono di ottenere materiali quasi isotropi, per quanto riguarda le caratteristiche meccaniche. La resistenza a trazione dei compositi così ottenuti risulta sensibilmente minore, rispetto a quella dei compositi unidirezionali. Un materiale costituito per il 55% da tessuto di fibra di carbonio con armatura tipo satin e per il 45% da resina epossidica può avere una resistenza a trazione dell’ordine di 300-350 MPa; uno con il 65% di tessuto di kevlar 49, con stesso tipo di resina, è dalle parti di 520 MPa. Siamo dunque su valori analoghi a quelli di alcune leghe di alluminio da lavorazione plastica, e assai al di sotto di di quelli della maggior parte degli acciai impiegati in campo meccanico. Il grande punto di forza dei compositi è costituito dal loro eccellente rapporto tra le caratteristiche meccaniche e la densità. Nel caso specifico, consentono di realizzare componenti che a parità di resistenza sono molto più leggeri di quelli in lega di alluminio o in acciaio.

La densità dei compositi con matrice in resina epossidica e con il 60% di fibre è dell’ordine di 2,0 kg/dm³ nel caso delle fibre di vetro, di 1,55 kg/dm³ per quelle di carbonio ad alta resistenza e può scendere addirittura attorno a 1,4 per quelle di kevlar. A titolo di confronto, le leghe di alluminio hanno una densità di 2,7 kg/dm³, quelle di titanio di circa 4,5 kg/dm³ e gli acciai sono dalle parti di 7,7 kg/dm³. I compositi a base di fibre di carbonio risultano particolarmente vantaggiosi in termini di modulo specifico, ovvero di rapporto tra modulo elastico e densità. I valori in gioco sono in genere più che quadrupli, rispetto a quelli degli acciai, delle leghe di alluminio e di quelle di titanio, rispetto ai quali un composito a base di fibre di kevlar ha un modulo specifico comunque doppio. Questo significa che i materiali compositi consentono di realizzare parti assai più rigide di quelle metalliche, a parità di peso. Ovvero che, viceversa, permettono la fabbricazione di componenti che a parità di rigidezza, sono molto più leggeri.