e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

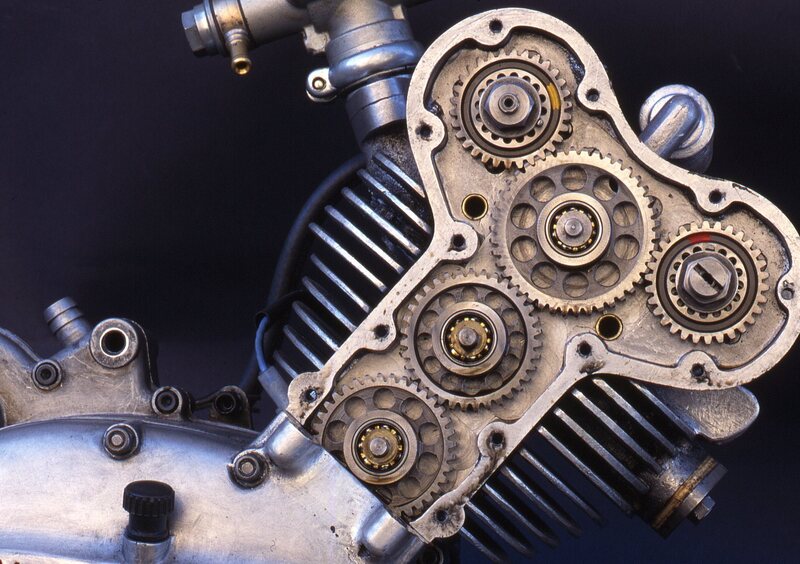

Nei cuscinetti volventi il carico viene trasmesso da uno dei due anelli di acciaio all’altro tramite i rulli o le sfere, che durante il funzionamento ruotano sulle apposite piste di rotolamento. L’attrito è molto ridotto dato che, almeno in teoria, non si ha strisciamento (di conseguenza esso è solo di tipo volvente). I costruttori di questi componenti parlano di coefficienti di attrito di un ordine di grandezza minore, rispetto alle bronzine. I fabbricanti di queste ultime dicono che le cose non stanno proprio così e che nel funzionamento normale tra i due tipi di cuscinetto non c’è poi tanta differenza. Di sicuro, passando da uno all’altro una differenza c’è, sotto questo aspetto. Nei motori con cuscinetti di banco e di biella a rotolamento le perdite meccaniche sono leggermente minori, rispetto a quelli con bronzine. Resta da vedere in quale misura il maggiore assorbimento di energia che si ha in questo secondo caso è dovuto al minore attrito dei cuscinetti e in quale alla più elevata potenza necessaria per azionare la pompa dell’olio. Già, perché mentre ai cuscinetti a rulli e a sfere di lubrificante ne basta davvero poco, quelli a strisciamento ne richiedono una quantità elevata, che deve raggiungerli in maniera continua. Il fatto che l’olio sia costretto a passare attraverso le bronzine determina una notevole resistenza nel circuito di mandata. La conseguenza è che in quest’ultimo la pressione è piuttosto elevata. Quando i cuscinetti di banco e di biella sono a rotolamento, al limite può anche bastare una semplicissima lubrificazione a nebbia.

A questo punto possono essere interessanti alcune cifre. Passando dalle bronzine ai cuscinetti a rotolamento per l’albero a gomiti, grazie al miglior rendimento meccanico è possibile ottenere un incremento di potenza che può andare dal 2 al 4% (le indicazioni in proposito variano leggermente a seconda delle varie fonti). Nei motori dotati di cuscinetti volventi la portata della pompa di mandata è in genere dell’ordine di 3-8 litri/cavallo ora e la pressione inferiore a 1 bar (per forza, l’olio nel suo percorso non incontra che una resistenza trascurabile, dato che può passare agevolmente negli spazi tra i corpi volventi). Nei moderni motori muniti di bronzine invece la portata della pompa va in genere da 20 a 40 litri/CV h (solo di rado si scende dalle parti di 15) e la pressione è usualmente dell’ordine di 4-6 bar.

Può essere interessante ricordare che in alcuni motori di Formula Uno aspirati di 3000 cm3 sono stati provati cuscinetti di banco a rulli (e la Peugeot li ha impiegati in gara per un paio di anni, attorno al 2000), con l’obiettivo di ridurre le perdite meccaniche. Nel settore dei turbocompressori il passaggio dalle bronzine ai cuscinetti a sfere consente un leggero miglioramento della risposta (l’albero che collega le due giranti “prende i giri” più rapidamente).

La scelta di impiegare alberi a gomiti monolitici, lavoranti su bronzine e abbinati a bielle con cappello, da parte di tutti i costruttori di motori di alte prestazioni con due o più cilindri è più che logica

Va anche segnalato che all’atto dell’avviamento la differenza tra i due tipi di cuscinetto è molto considerevole; prima che si instauri un regime di lubrificazione idrodinamico (e che la viscosità dell’olio diminuisca in seguito al riscaldamento) le bronzine oppongono una resistenza al moto di gran lunga più elevata, rispetto a quella che si ha quando si utilizzano cuscinetti volventi. Questi ultimi però costano di più, rispetto ai loro rivali a strisciamento, e hanno un ingombro radiale e un peso notevolmente maggiori. Inoltre, e questo è un limite di non trascurabile portata per quanto riguarda l’impiego nei motori con più di un cilindro, non possono essere divisi in due parti (come accade invece per le bronzine, che quasi sempre sono costituite da due “semigusci”). Questo rende necessario l’impiego di alberi a gomiti compositi, con un notevole aumento della complessità costruttiva (sempre facendo riferimento ai policilindrici) e del costo. Inoltre, ottenere alberi dotati di una rigidezza adeguata, nei motori ultraveloci, diventa molto impegnativo. Alla luce di queste considerazioni, la scelta di impiegare alberi a gomiti monolitici lavoranti su bronzine e abbinati a bielle con cappello da parte di tutti i costruttori di motori di alte prestazioni con due o più cilindri è più che logica. È interessante ricordare che i bicilindrici Ducati con distribuzione a cinghie dentate hanno sempre impiegato una soluzione “mista”, con cuscinetti di banco a rotolamento, albero in un sol pezzo e bielle con testa scomponibile, dotate di bronzine.

In passato non sono certamente mancati i motori nei quali le bielle erano munite di cappello (per consentirne l’installazione sull’albero monolitico) ma lavoravano su rullini. Si trattava comunque di realizzazioni di bassa potenza specifica, nelle quali i regimi di rotazione erano modesti. Basta ricordare i classici monocilindrici Guzzi, come il famoso Falcone di 500 cm3, e gli ottimi bicilindrici boxer prodotti dalla tedesca Zundapp. Questa soluzione è stata quella standard per lungo tempo sui motori fuoribordo americani, che avevano essi pure prestazioni modeste e giravano decisamente piano.

Per quanto accurate possano essere le lavorazioni e per quanto preciso possa essere il centraggio del cappello (la raffinata soluzione delle superfici di frattura coniugate è apparsa proprio per questa ragione), sulla pista di rotolamento dei rullini, ricavata direttamente nell’occhio della biella, è comunque presente una sottile “linea” di unione tra le parti. Nei motori molto veloci le sollecitazioni in gioco sono assai elevate e la biella subisce deformazioni elastiche di entità non trascurabile (non esistono corpi perfettamente rigidi!). In particolare, la linea in corrispondenza della zona di unione tra il corpo della biella e il cappello tende ad “aprirsi”, creando una irregolarità che, pur se assai piccola, risulta deleteria per la durata del cuscinetto. Per questa ragione oggi questa soluzione nel settore motociclistico non trova applicazioni.

La situazione è migliore per i cuscinetti di banco, ma anche in questo caso nessuno la utilizza nella produzione di serie (fanno eccezione certi motori fuoribordo). In campo auto, comunque, di recente c’è stato chi ha proposto di utilizzarla per ridurre i consumi. Qualcuno ci sta lavorando con un certo impegno, a quanto pare. Per quanto riguarda i motori da competizione, le cose stanno però diversamente. Negli anni Novanta cuscinetti di banco con gabbia e anello esterno in due parti sono stati impiegati su alcuni 500 da GP a due tempi, ma occorre tener presente che non c’erano particolari esigenze in fatto di durata. Una gara e qualche turno di prova erano più che sufficienti… Per dovere di cronaca va detto che nel 2005 la Honda ha sperimentato cuscinetti di banco di questo tipo in un suo motore di Formula Uno, ma li ha rapidamente abbandonati in quanto con i regimi astronomici e con le impressionanti sollecitazioni in gioco non era possibile raggiungere la vita utile prevista dal regolamento per i motori (e quindi anche per i loro componenti). Con le bronzine invece non c’erano problemi di questo genere.

I cuscinetti a rotolamento vengono realizzati in una notevole varietà di tipi e, per quanto riguarda le dimensioni, la scelta è enorme. Da molto tempo per questi organi meccanici è entrata in vigore una standardizzazione che agevola enormemente le cose sia per i progettisti che per i meccanici riparatori. Non ci sono dubbi, infatti: due cuscinetti con la stessa sigla sono identici sia come caratteristiche che come misure, indipendentemente dalla azienda che li produce.