Come sono fatti lo sanno più o meno tutti, ma ci sono alcuni aspetti dei sistemi di lubrificazione che meritano senz’altro una attenzione particolare.

Come funziona la lubrificazione

Tanto per cominciare, è bene mettere in chiaro che non sono le pompe a creare la pressione, ma le resistenze che l’olio incontra nel circuito. La pompa crea la portata, ovvero provvede ad erogare un certo volume di fluido nell’unità di tempo. Se a valle della pompa ci fosse un condotto di grande diametro, subito sfociante in un serbatoio, la pressione sarebbe ovviamente nulla. Se invece al termine del condotto c’è una parete con un piccolo foro, il liquido viene messo in pressione. Nel motore avviene proprio questo.

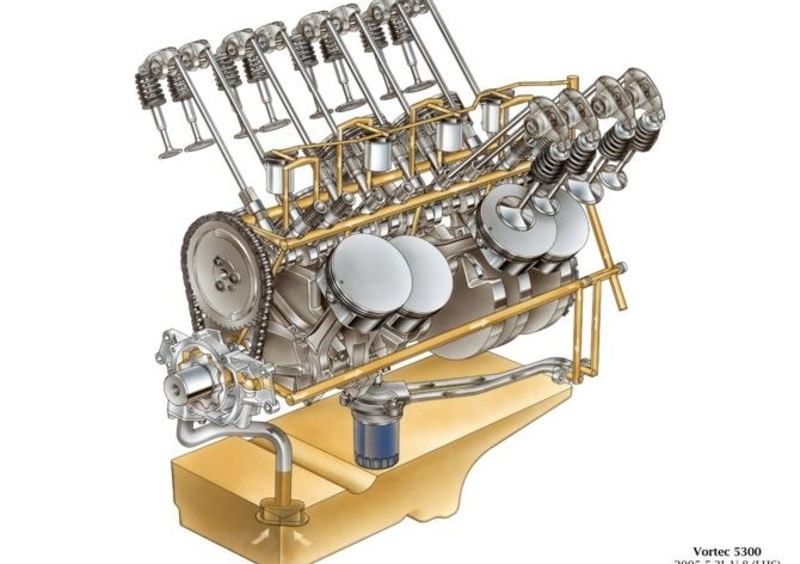

La pompa invia l’olio nel condotto principale, dopo averlo costretto ad attraversare il filtro. Da lì il lubrificante viene in parte inviato alla testa, in parte agli ugelli per il raffreddamento dei pistoni (se impiegati) e in parte alle bronzine di banco e di biella. Sono proprio queste ultime a creare la resistenza maggiore, al passaggio del fluido, e quindi a generare la pressione. Il gioco tra le bronzine e i perni è di qualche centesimo di millimetro soltanto, e quindi la sezione di passaggio a disposizione del lubrificante è estremamente ridotta.

È chiaro che, incontrando questa resistenza per attraversare le bronzine di banco, l’olio tenderebbe a passare tutto (o quasi) da un’altra parte. Per evitare che questo possa accadere, il circuito è dotato di appositi restringimenti tanto lungo il percorso che porta alla testa, quanto lungo quello che termina con gli ugelli dai quali partono i getti indirizzati contro la parte interna dei pistoni. Se queste restrizioni al flusso non ci fossero, per le bronzine sarebbero guai seri, dato che ben poco olio le attraverserebbe.

Nei motori che impiegano cuscinetti di banco e di biella a rotolamento (si tratta dei monocilindrici e di qualche bicilindrico “old style”), la pressione nel circuito di lubrificazione è di gran lunga minore, rispetto a quella che si ha nei motori con albero a gomiti che lavora su bronzine. Lo spazio per il passaggio dell’olio attraverso i cuscinetti volventi è infatti ampio, e quindi le restrizioni risultano modeste (inoltre, anche la mandata richiesta è notevolmente inferiore). A regime, la pressione dell’olio nei motori con albero su bronzine è dell’ordine di 3,5 – 5,5 bar, indicativamente; in quelli con cuscinetti di banco e di biella a rotolamento in genere la pressione è ben al di sotto di un bar.

La pompa di mandata

Cuore del sistema di lubrificazione come ovvio è la pompa di mandata (nei circuiti a carter secco ce ne è anche una di recupero), che può essere a ingranaggi o a lobi. Il secondo tipo è da vari anni a questa parte il più impiegato. A motore freddo l’olio ha una notevole viscosità. Questo significa che scorre male, opponendo una sensibile resistenza. Ciò determina un aumento della pressione, che potrebbe risultare eccessivo (per gli elementi di tenuta e, al limite, per la pompa stessa), oltre a determinare un forte incremento della potenza assorbita. Per ovviare a ciò, subito a valle della pompa c’è una valvola limitatrice che, quando la pressione supera un certo valore, inizia ad aprirsi, facendo sfogare verso l’esterno parte dell’olio erogato, che torna così nella coppa. Questa valvola, del tipo a molla tarata e sfera (o pistoncino), si apre anche a motore caldo, al di sopra di un certo regime, e fa in modo che da lì in poi la pressione si mantenga quasi costante, rimanendo in prossimità del valore nominale. Dunque, in certe condizioni di funzionamento del motore una parte cospicua dell’olio che esce dalla pompa viene in effetti erogata invano, dato che non entra nel circuito.

Temperatura e viscosità dell'olio

Subito dopo un avviamento a freddo, occorrono alcuni secondi perché l’intero circuito di lubrificazione sia messo in pressione. L’olio infatti non scorre bene come quando è alla temperatura di regime, a causa della maggiore viscosità. È interessante osservare che anche a caldo, subito dopo l’avviamento, ci vuole qualche secondo per “pressurizzare” l’intero sistema. L’olio scorre bene, ma sono maggiori i trafilamenti che si verificano all’interno della pompa. Il corpo di quest’ultima infatti è in lega di alluminio (alto coefficiente di dilatazione) mentre gli ingranaggi o i rotori a lobi sono in acciaio, materiale che si dilata assai meno. Di conseguenza aumentano i giochi all’interno della pompa e quindi le “vie di fuga” a disposizione dell’olio. Poca roba, ma non proprio trascurabile.

I moderni sistemi di lubrificazione sono straordinari in quanto a efficienza e a funzionalità, ma se si vuole che il proprio motore abbia una vita lunga e serena, prima di dare gas sul serio è bene aspettare un poco, dopo un avviamento a caldo. Di quelli a freddo, non è neanche il caso di parlarne; si presume infatti che tutti sappiano come ci si deve comportare.

![MotoGP. Ducati 2024-2025, i dettagli tecnici [GALLERY]](https://img.stcrm.it/images/41894885/400x/foto-ducati-06.jpeg)

![Hai la MOLLA giusta? Andreani Group ci spiega come sceglierla correttamente! [VIDEO]](https://img.stcrm.it/images/41170255/400x/andreani-group.jpeg)