e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

L’idea di impiegare un solo elemento elastico piazzato centralmente al posto dei classici due (disposti uno per lato) ha interessato i tecnici sin dalla prima comparsa delle sospensioni posteriori a forcellone oscillante. Una casa che la ha messa in pratica è stata la milanese Sertum, il cui schema prevedeva una mezza balestra collocata verticalmente all’interno del grosso elemento scatolato posteriore del telaio.

Ancora più importante, visto il livello tecnico e i numeri di produzione, è l’esempio fornito dalla tedesca NSU negli anni Cinquanta con modelli famosi come il Lux e il Max. Queste moto avevano un telaio in lamiera con struttura scatolata di rilevante sezione all’interno del quale, nella zona sotto la sella, era piazzata una molla elicoidale.

In seguito gli schemi di questo genere, con un singolo elemento molleggiante, sono scomparsi dalla scena. A rilanciarli alla grande è stata la Yamaha che attorno alla metà degli anni Settanta ha iniziato ad impiegare sulle sue moto da competizione la sospensione Monocross, con forcellone triangolato che agiva su di un lungo elemento elastico-ammortizzante piazzato superiormente (in posizione quasi orizzontale), collegato al telaio nella zona subito dietro il cannotto di sterzo. Questa soluzione consentiva di avere una escursione molleggiante di gran lunga superiore a quella ottenibile con due ammortizzatori piazzati nella posizione tradizionale. Inoltre, la struttura triangolata del forcellone ne aumentava considerevolmente la rigidezza.

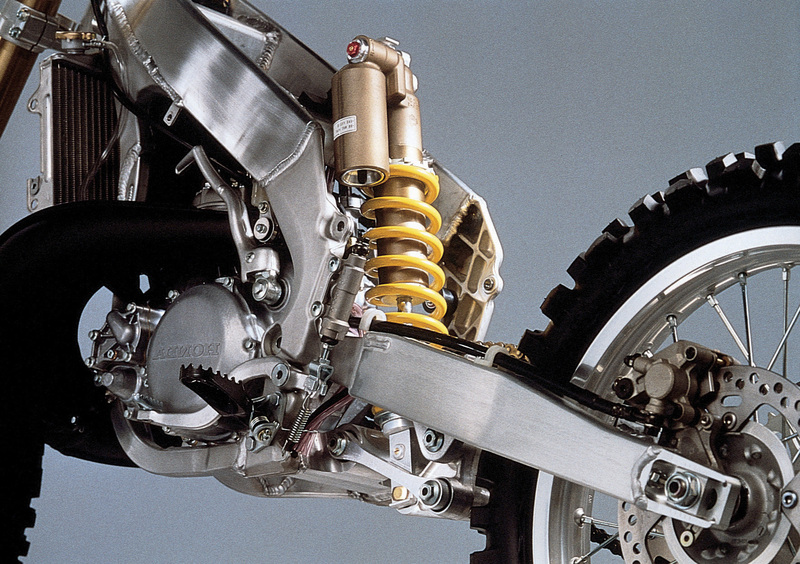

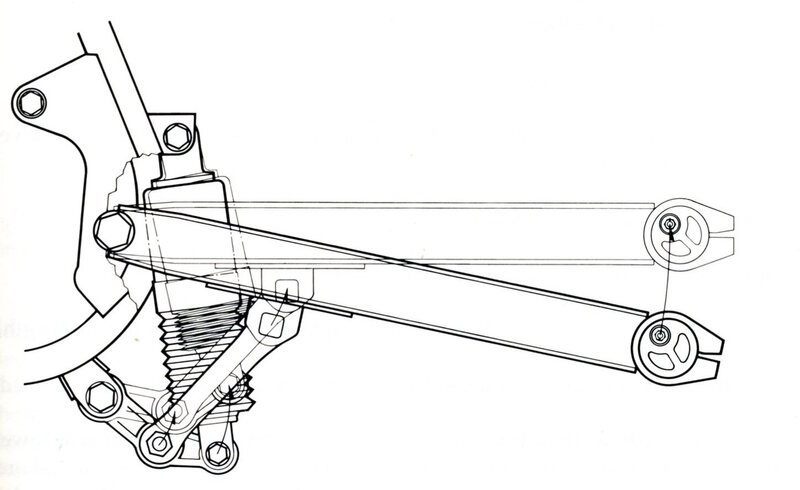

La vera svolta si è avuta con la comparsa delle prime sospensioni con un singolo elemento elastico-ammortizzante collegato al forcellone non direttamente ma tramite cinematismi del tipo a quadrilatero deformabile. La soluzione si è rapidamente imposta e domina tuttora la scena. Questo successo si spiega col fatto che i leveraggi articolati durante l’escursione della sospensione fanno variare il rapporto tra lo spostamento dell’asse della ruota e la compressione del gruppo molla-ammortizzatore. In questo modo la rigidezza della sospensione aumenta man mano che essa viene compressa. A uno stesso spostamento dell’asse della ruota corrispondono spostamenti diversi dell’ammortizzatore, che variano con l’escursione della sospensione.

Per intenderci, se i primi 10 millimetri di corsa dell’asse della ruota danno luogo a una data compressione del complesso molla-ammortizzatore, i secondi 10 ne causano una notevolmente maggiore.

In questo modo la sospensione risulta “morbida” quando i movimenti verticali del forcellone sono modesti, cosa che consente alla ruota di seguire le piccole irregolarità del fondo stradale, e rigida quando i movimenti sono cospicui, ovvero quando si incontrano asperità molto accentuate. Gli inglesi e gli americani chiamano questi sistemi VLRS, acronimo di variable leverage rear suspension, ovvero sospensione con rapporto di leva variabile.

La vera svolta si è avuta con la comparsa delle prime sospensioni con un singolo elemento elastico-ammortizzante collegato al forcellone non direttamente ma tramite cinematismi del tipo a quadrilatero deformabile. La soluzione si è rapidamente imposta e domina tuttora la scena

L’azione elastica è “position sensitive”. In altre parole, la forza necessaria per comprimere la molla aumenta a mano a mano che essa si accorcia. Se il passo e il diametro del filo non cambiano, in una molla cilindrica un dato incremento del carico determina una eguale diminuzione della lunghezza. Ovviamente però il carico necessario per ottenere l’ulteriore compressione è diverso a seconda di quanto la molla stessa è già compressa.

Con i sistemi VLRS la forza che si deve esercitare sulla ruota per comprimere la molla, durante l’escursione della sospensione cresce in misura superiore a quanto avverrebbe adottando uno schema convenzionale, e la differenza aumenta al crescere della escursione stessa.

L’azione ammortizzante è “speed sensitive”. Ciò significa che, indipendentemente dalla posizione iniziale, lo smorzamento idraulico cresce all’aumentare della velocità con la quale l’ammortizzatore viene compresso. Mantenendo costante lo spostamento dell’asse della ruota nella unità di tempo, con i sistemi VLRS mano a mano che avviene la compressione la velocità del pistone dell’ammortizzatore cambia. Anche sotto questo aspetto le sospensioni di questo tipo offrono quindi dei vantaggi. Al crescere della escursione della ruota, la rigidezza della sospensione non varia solo a livello di molleggio, ma anche di smorzamento.

I leveraggi articolati delle sospensioni VLRS sono schematicamente costituiti da una biella e da una manovella che sono sempre vincolate una all’altra; questi elementi possono avere varie disposizioni e conformazioni e sono collegati al telaio, al forcellone oscillante e all’ammortizzatore secondo vari schemi. A seconda dei casi si possono impiegare due bielle parallele, con una manovella collocata centralmente e vincolata a entrambe, o al contrario due manovelle parallele e una biella. Quest’ultima ha un movimento di rotazione e di traslazione, mentre la manovella oscilla soltanto e di norma è vincolata al telaio. Questi componenti possono essere conformati come un’asta o un tirante, con due fori per i perni di articolazione (ovvero di collegamento agli altri elementi) posti alle due estremità, o avere una forma grossomodo triangolare o a bilanciere, con tre fori.

L’ammortizzatore può essere piazzato tra il telaio e la manovella, che in questo caso è sempre del tipo con tre fori di collegamento e può essere collegata al telaio centralmente (lavorando come un bilanciere a due bracci) oppure a una estremità. La biella ha due fori per i perni di articolazione.

Un altro schema prevede che l’ammortizzatore sia piazzato tra il telaio e la biella, che in questo caso ha tre fori e può essere collegata alla manovella centralmente o a una estremità.

Un’altra possibilità è quella che prevede l’ammortizzatore tra il forcellone e la manovella, che è fissata al telaio in posizione centrale (e quindi è in pratica un bilanciere a due bracci); in questo modo esso viene compresso da entrambe le estremità (Full-floater e soluzioni analoghe).

Gli schemi dunque sono tanti e il bello è che alla fine dei conti in quanto a funzionalità non differiscono granché uno dall’altro: forniscono infatti risultati più o meno analoghi.