e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

I moderni motori di alte prestazioni raggiungono velocità di rotazione talmente elevate che riuscire ad ottenere buoni rendimenti meccanici risulta davvero arduo.

Le perdite per attrito e per pompaggio crescono infatti esponenzialmente con il regime e quindi “mangiano” una percentuale via via maggiore della potenza erogata. Ottenere un rendimento meccanico superiore a 0,80 a 7000 giri/min è una cosa; a 14000 giri/min però è tutta un’altra storia!

Anche per questa ragione è essenziale che le tolleranze di lavorazione siano molto ristrette. Maggiore precisione uguale meno energia meccanica sprecata e quindi più cavalli inviati alla trasmissione.

Parlando di tolleranze, non si devono considerare solo quelle dimensionali, ma anche quelle geometriche, costituite sia dagli allontanamenti dalla forma ideale che da quelli dal corretto posizionamento di un asse (o di un piano) rispetto a un altro.

Per quanto riguarda le tolleranze di questo secondo tipo si può iniziare considerando il caso del pistone. Perché questo organo meccanico possa muoversi nel cilindro con il minor attrito possibile è necessario che l’asse della canna sia perpendicolare a quello di rotazione dell’albero a gomiti, che l’asse del perno di manovella sia parallelo a quello dei perni di banco e che la biella sia in “quadratura”. Con questo ultimo termine si intende dire che gli assi dei due occhi della biella devono essere paralleli.

Naturalmente, quanto più ci si avvicina alla perfezione, tanto meglio.

È interessante ricordare che in passato, quando la miscela aria-benzina veniva fornita dai carburatori e si impiegavano i primi rubinetti automatici, ci sono stati alcuni casi di malfunzionamento di questi ultimi, con passaggio di carburante ai cilindri nei quali la valvola di aspirazione era aperta. Talvolta questo ha dato luogo alla formazione di un “tampone fluido” (da accumulo di benzina al di sopra del pistone) in uno o due cilindri. Siccome i fluidi sono incomprimibili, quando il motore veniva avviato una o due bielle si piegavano.

Addio quadratura, quindi, e non solo. In uno o due cilindri il rapporto di compressione diventava più basso (e l’altezza di squish era maggiore) perché i relativi pistoni non arrivavano alla stessa altezza degli altri, una volta al PMS.

Il motore funzionava generando vibrazioni anomale e spesso accusava un certo peggioramento delle prestazioni, talvolta ben avvertibile.

Per evitare che si potesse verificare una cosa del genere, stavolta a causa dell’olio trafilato oltre i segmenti, nei motori stellari d’aviazione prima dell’avviamento era necessario fare compiere alcuni giri all’albero a gomiti (ruotando lentamente l’elica) onde accertarsi che non fossero avvertibili resistenze anomale. In tal caso si dovevano togliere le candele dei cilindri inferiori per fare uscire l’olio accumulatosi nelle camere di combustione.

Fino a pochi anni fa dopo un violento acquazzone, con formazione di ristagni di acqua molto profondi nei sottopassi, non era raro che qualche auto diesel accusasse problemi di tipo analogo.

La piegatura delle bielle era dovuta all’acqua aspirata nei cilindri (nei diesel non c’è una valvola a farfalla) quando l’auto entrava nella profonda pozzanghera.

Tornando alle tolleranze di forma spiccano quelle di rettilineità (gli alberi a camme e gli steli delle valvole devono essere dritti, no?) e di circolarità.

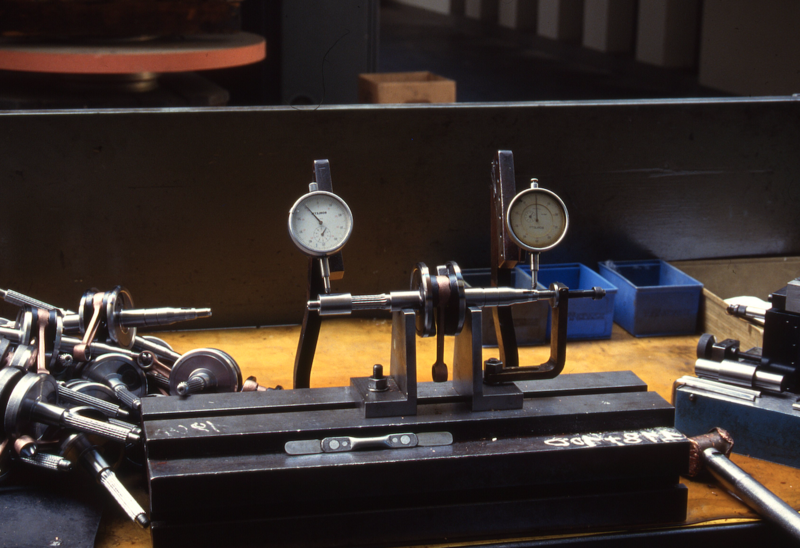

Quest’ultima è importante ad esempio per gli alloggiamenti dei cuscinetti e quelli delle sedi valvola. Gli errori di cilindricità entrano in gioco quando si tratta dei perni di banco e di biella dell’albero a gomiti (in genere il massimo scostamento dalla geometria ideale ammesso, per gli alberi a gomiti dei motori di alte prestazioni, oggi è dell’ordine di 0,005 mm soltanto!) e delle canne dei cilindri.

Per quanto riguarda queste ultime, naturalmente è essenziale che rimangano per quanto possibile cilindriche anche durante il funzionamento. Fondamentale è quindi che il cilindro abbia una adeguata rigidezza e che le temperature risultino distribuite con grande uniformità.

La cosa non è facilissima perché la parte alta del cilindro tende inevitabilmente ad essere più calda di quella inferiore e quindi a dilatarsi differentemente. La situazione poi è ancora più complessa se, come accade in molti policilindrici, le canne sono siamesi, ovvero unite e senza alcun passaggio acqua tra di esse.

Per far sì che la canna fosse per quanto possibile cilindrica alla temperatura di esercizio, nei grandi motori d’aviazione del passato spesso ad essa veniva impartita a freddo una forma leggermente conica, con diametro minore in alto (dove la dilatazione era maggiore).

I supporti di banco devono essere allineati con grande precisione. Pure i perni di banco dell’albero a gomiti devono essere coassiali. Naturalmente al crescere della lunghezza dell’albero (ovvero del numero dei perni e dei supporti) diventa più difficile ottenere scostamenti molto ridotti dalla situazione ideale.

Gli alberi compositi vengono “centrati” subito dopo l’assemblaggio proprio per ottenere la coassialità dei perni di banco. Negli alberi dei policilindrici è importante anche, oltre al parallelismo tra i perni di banco e quelli di biella, ottenere un corretto posizionamento angolare di questi ultimi.

La coassialità tra la guida e la sede della valvola è fondamentale ai fini della tenuta.

Anche i raggi di curvatura vanno rispettati con grande precisione, quando si effettuano le lavorazioni. Quello del pattino del bilanciere influenza la legge delle alzate.

Variandolo l’alzata massima e la fasatura non cambiano ma il sollevamento della valvola avviene con modalità differenti.

Oltre alla minor massa e al minore ingombro, questo contribuisce a spiegare perché nei motori di potenza specifica più elevata i bilancieri a dito hanno preso il posto delle punterie a bicchiere.