e naviga gratuitamente con la pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Diversi organi meccanici vengono montati con interferenza. Questo accade quando un componente ha un diametro leggermente maggiore di quello dell’alloggiamento nel quale viene inserito. Dopo l’installazione le parti risultano saldamente unite grazie alle forze elastiche dovute al forzamento. Quella interna viene infatti serrata vigorosamente dalle pareti dell’alloggiamento. Le parti devono poter essere poi separate in caso di necessità. Tipicamente, quando si sono verificati dei danneggiamenti o ha avuto luogo una usura eccessiva. Durante il funzionamento del motore però l’unione deve essere sempre tale da impedire che uno dei due pezzi si possa spostare, anche se in misura minima, rispetto all’altro. In altre parole, il vincolo deve essere robusto e stabile.

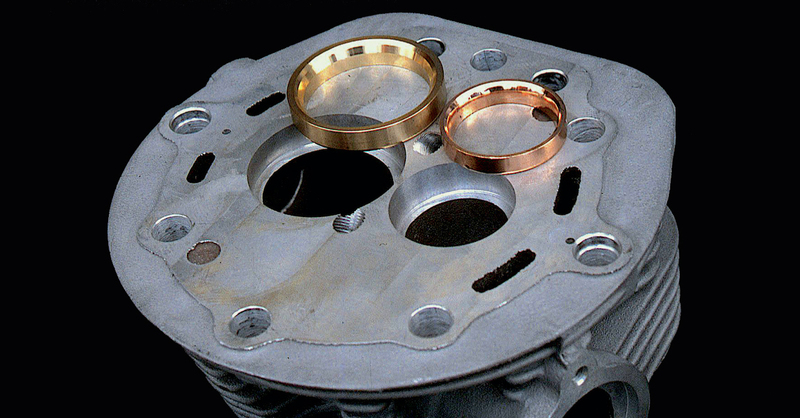

Vengono montati con interferenza i perni degli alberi a gomiti compositi, largamente utilizzati in campo moto (principalmente nei monocilindrici), i cuscinetti nelle pareti dei carter e dei basamenti, le sedi e le guide delle valvole nella testa. Quando si impiegano canne in ghisa riportate a secco un sistema di produzione (oggi meno adottato, rispetto al passato) prevede che esse vengano inserite con interferenza nei cilindri in lega di alluminio. Attualmente la soluzione più diffusamente utilizzata prevede però che le canne vengano incorporate nei cilindri all’atto della fusione di questi ultimi.

L’interferenza deve essere calcolata con grande cura, tenendo conto delle caratteristiche dei materiali impiegati, delle dimensioni dei componenti e, cosa importantissima, delle temperature che essi raggiungeranno durante il funzionamento

L’interferenza deve essere calcolata con grande cura, tenendo conto delle caratteristiche dei materiali impiegati, delle dimensioni dei componenti e, cosa importantissima, delle temperature che essi raggiungeranno durante il funzionamento. Nel caso degli alberi a gomiti si dovranno considerare con particolare attenzione le sollecitazioni meccaniche in gioco.

Una interferenza insufficiente non assicura una unione ben salda in ogni condizione di impiego, mentre una interferenza eccessiva può causare serie distorsioni, rotture di uno dei due organi uniti (ad esempio, di un anello-sede) o un cedimento plastico delle pareti dell’alloggiamento con totale perdita del “serraggio”. In quest’ultimo caso il componente interno non è più fissato come dovrebbe, con le conseguenze che si possono facilmente immaginare.

Qualunque organo meccanico viene prodotto con determinate tolleranze dimensionali. In altre parole, rispetto alla misura ideale sono inevitabili dei piccoli scostamenti. Ciò viene debitamente considerato in fase di progetto. Le interferenze che vengono adottate potranno quindi andare da un valore massimo a uno minimo (con una differenza tra l’uno e l’altro che in genere è dell’ordine di un paio di centesimi di millimetro).

Naturalmente è fondamentale anche tenere conto di come varieranno le dimensioni dei due organi accoppiati in seguito al passaggio dalla temperatura ambiente a quella di funzionamento. Nello stabilire il valore che deve avere l’interferenza all’atto del montaggio si deve quindi tener conto dei coefficienti di dilatazione termica (quello delle leghe di alluminio è più che doppio rispetto a quello degli acciai e delle ghise), delle temperature che le parti raggiungeranno una volta a regime e delle dimensioni delle parti stesse.

La finitura delle superfici dei componenti ha una grande importanza non solo ai fini della “bontà” del vincolo, ma anche per quanto riguarda il passaggio del calore. Per ottenere una unione davvero intima, e quindi tale da assicurare anche un ottimo scambio termico, le superfici accoppiate devono avere una rugosità molto ridotta.

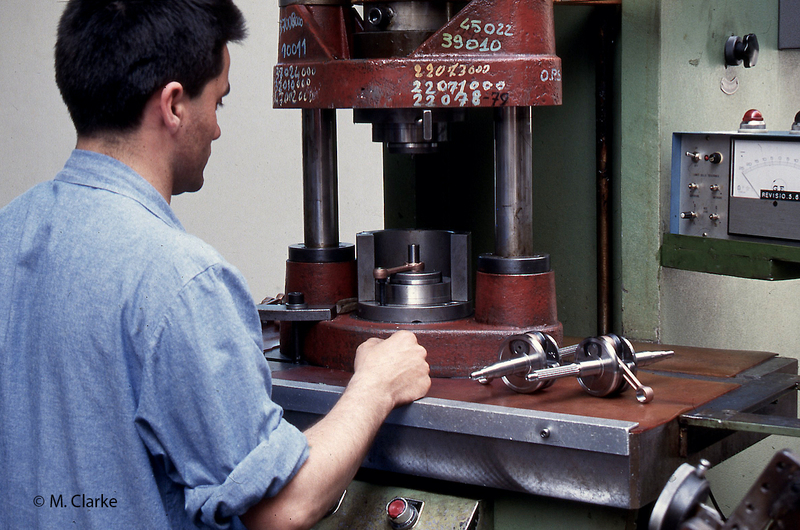

Per il montaggio si possono impiegare due metodi. Il primo prevede il ricorso alla forza, con l’inserimento del componente interno nell’alloggiamento che viene effettuato per mezzo di una pressa. Il secondo prevede invece lo sfruttamento della dilatazione termica: l’organo esterno viene riscaldato in modo da fare aumentare il diametro dell’alloggiamento (in esso ricavato), mentre quello interno rimane a temperatura ambiente (o addirittura viene leggermente raffreddato).

Talvolta si fa esattamente il contrario, con l’elemento interno che viene portato a temperatura molto bassa mediante vigoroso raffreddamento, in modo da farlo contrarre prima di procedere all’inserimento nell’alloggiamento. Quest’ultimo metodo, ad esempio, viene utilizzato assai spesso per installare le sedi delle valvole. Il forte raffreddamento si ottiene facendo ricorso ad azoto liquido (-196 °C), evitando il contatto diretto; non di rado si impiegano ghiaccio secco (anidride carbonica, - 78 °C) o propano liquido.

Per installare le canne “secche” nei cilindri in lega di alluminio, se le parti non hanno dimensioni elevate (come quando sono destinate ai motori motociclistici), usualmente si scaldano questi ultimi. Il riscaldamento (e questo vale per qualunque organo meccanico) deve essere effettuato uniformemente e in maniera graduale, onde evitare distorsioni. Per questa ragione in genere si utilizza un forno. Occorre fare molta attenzione a non portare le parti in lega di alluminio a temperature troppo elevate.

In fase di raffreddamento, poiché il cilindro si contrae anche in senso assiale, è opportuno disporre un peso sopra l’estremità superiore della canna (quella inferiore deve invece essere libera).

Per effettuare lo smontaggio si scalda il cilindro completo di canna; le due parti vengono quindi portate alla stessa temperatura. Il coefficiente di dilatazione termica è però diverso e ciò consente una agevole rimozione del componente interno.

Analoghe considerazioni valgono ovviamente per le sedi e le guide delle valvole, che sono montate con interferenza nella testa in lega di alluminio. Di norma dopo l’installazione occorre passare un alesatore nel foro interno delle guide. Le canne dei cilindri dopo il montaggio vanno lavorate mediante alesatura alla macchina utensile seguita da levigatura. Questo è necessario non solo per portare il foro (o l’interno della canna) alla prevista misura, ma anche per impartirgli una forma perfettamente cilindrica, eliminando le piccole distorsioni causate dal forzamento, e per ottenere la corretta finitura superficiale.