e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Spesso si parla delle valvole, organi meccanici estremamente sollecitati sotto l’aspetto termico e meccanico, in quanto sottoposti a elevatissime accelerazioni e decelerazioni, e a contatto diretto con i gas in combustione. In particolare, la vita è estremamente ardua per quelle di scarico, che non possono giovarsi della refrigerazione dovuta alla miscela fresca che le lambisce mentre fa il suo ingresso nei cilindri, come accade invece per quelle di aspirazione. Per la loro funzione, e forse anche per il loro stesso aspetto, le valvole colpiscono anche i non addetti ai lavori, e sono spesso al centro dell’attenzione quando si discute di motori, specialmente se di alte prestazioni.

Assai rari sono invece gli accenni alle sedi e alle guide delle valvole stesse, che pure svolgono ruoli di importanza fondamentale per il funzionamento del motore. Forse ciò accade perché si tratta di organi fissi e non mobili, perché non sono soggetti a particolari sollecitazioni e magari anche perché sono incorporati nella testa. Certo, il loro disegno e il loro dimensionamento non hanno subito variazioni degne di nota da molti decenni a questa parte, ma dal punto di vista della metallurgia impiegata per realizzarli ci sono stati di recente grandi progressi.

Anche sui motori di serie, dopo essersi imposte su quelli da corsa, si sono affermate le teste in lega di alluminio e la situazione è allora cambiata

Fino alla fine degli anni Trenta le teste erano quasi tutte in ghisa e non era necessario pertanto impiegare sedi e guide riportate. La notevole durezza del materiale, che aveva anche buone caratteristiche tribologiche, lo rendeva più che adeguato a sopportare l’azione di martellamento da parte dei funghi delle valvole e lo sfregamento da parte dello stelo. Le sedi e le guide, in altre parole, potevano essere integrali. Poi anche sui motori di serie (dopo essersi imposte su quelli da corsa) si sono affermate le teste in lega di alluminio e la situazione è cambiata. Questo materiale dalla ridotta densità e dalla elevata conduttività termica ha infatti una durezza modesta, e non è in grado di essere impiegato per realizzare le superfici di tenuta delle valvole e i fori di guida per il loro stelo: l’usura sarebbe rapidissima. Occorrono quindi sedi e guide riportate, realizzate con metalli aventi adatte caratteristiche.

Per le prime è stata a lungo molto impiegata la ghisa; in particolare, nei motori di prestazioni più elevate, è stato frequentemente utilizzato il bronzo (che possiede una conduttività termica notevolmente superiore a quella della ghisa e che quindi si presta assai bene soprattutto ad essere utilizzato dal lato di scarico). Alcuni anni fa il piombo ha iniziato ad essere eliminato dalle benzine, e quindi è stato necessario passare a materiali differenti. La presenza di tale elemento nei sottili depositi che si formavano sulla sede assicurava infatti una efficace protezione a quest’ultima, dato che esso fungeva come una sorta di lubrificante solido.

La ricerca in campo metallurgico ha consentito di ottenere eccellenti risultati, al punto che gli intervalli previsti per il controllo del gioco delle valvole (le cui variazioni sono dovute alla usura delle sedi) hanno potuto essere notevolmente diradati.

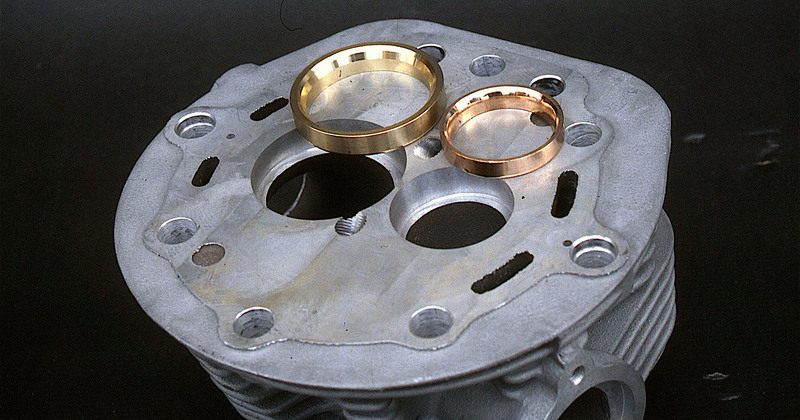

Le superfici sulle quali vanno a poggiare i funghi delle valvole quando queste sono in posizione di chiusura, e che quindi assicurano la tenuta nei confronti dei gas, sono ricavate in inserti anulari di materiale avente adatte caratteristiche. Si parla pertanto di anelli sede, che vengono montati con interferenza all’interno di appositi alloggiamenti praticati nella testa in lega di alluminio. Grazie al forzamento si ottengono un saldo fissaggio e una intima unione tra le superfici a contatto (indispensabile per avere un agevole passaggio del calore). In passato ci sono stati esempi di impiego di soluzioni differenti. In qualche raro caso le sedi sono state incorporate all’atto della fusione della testa e altre volte sono state impiegate delle calotte in bronzo o in ghisa nelle quali erano ricavate le pareti della camera di combustione e le superfici di appoggio delle valvole. Nei grossi motori d’aviazione degli anni Trenta e Quaranta sono stati largamente utilizzati anelli sede che venivano avvitati a caldo nelle teste.

Nei motori moderni il montaggio usualmente si effettua impiegando il metodo termico. Fino a non molto tempo fa si scaldava la testa in modo da fare dilatare gli alloggiamenti e di facilitare così l’installazione degli anelli sede, ma oggi si preferisce portare questi ultimi a bassa temperatura, grazie all’impiego di azoto liquido, in modo da fare diminuire sensibilmente il loro diametro esterno. L’installazione si effettua quindi con la testa a temperatura ambiente.

Molte delle sedi oggi prodotte sono realizzate mediante sinterizzazione, partendo da polveri che, dopo miscelazione, vengono compattate con l’ausilio di una pressa e sono quindi portate ad elevata temperatura. Per quanto riguarda i materiali, la scelta è assai vasta. Larga diffusione hanno quelli a base ferrosa, con congrue quantità di altri metalli come cobalto e cromo, con un forte tenore di rame (importante per la conduttività termica) e con in genere circa l’1,5 % di carbonio. La scelta del materiale delle sedi viene effettuata prendendo in debita considerazione le caratteristiche del motore, il materiale impiegato per le valvole e il tipo di carburante impiegato.

La superficie troncoconica di tenuta di norma ha una inclinazione di 45° e viene raccordata dal lato del condotto e da quello della camera di combustione mediante altre due superfici aventi rispettivamente una inclinazione minore e maggiore. In fase di lavorazione si cura con particolare attenzione la perfetta coassialità con la guida. La sede di scarico ha di norma una superficie di tenuta di maggiore larghezza, necessaria per agevolare lo smaltimento del calore da parte del fungo valvola.

Le guide sono piccoli cilindri metallici con una lunghezza notevole in rapporto al diametro e con un foro centrale nel quale si va a inserire lo stelo della valvola; la loro installazione nella testa si effettua con interferenza notevolmente inferiore a quella delle sedi, che hanno un diametro di gran lunga maggiore e che lavorano a temperatura molto più elevata.

Come le sedi, anche le guide, che possono essere in ghisa, bronzo o, sempre più spesso negli ultimi anni, in un materiale sinterizzato a base ferrosa (la cui porosità agevola la ritenzione dell’olio), vengono in genere prodotte da aziende specializzate. Le guide devono resistere alla azione di sfregamento esercitata dallo stelo della valvola, che però ha luogo con velocità modeste e con spinte laterali (e quindi pressioni) di entità assai contenuta; purtroppo però le condizioni di lubrificazione sono ben lontane dall’essere ottimali. Tra stelo valvola e guida di olio teoricamente non dovrebbe passarne che una quantità assolutamente minima, giusto quella sufficiente per evitare il grippaggio. Nelle teste dei motori moderni però il lubrificante arriva in abbondanza e per questa ragione sulle estremità delle guide vengono montati dei piccoli paraoli.